¿Qué metodologías para mejora de procesos deberías usar?

Tiempo de lectura: aproximadamente 10 min

Temas:

Las 6 metodologías de mejora de procesos y su enfoque:

- Six Sigma: Enfoque basado en datos para reducir los defectos con el fin de mejorar el rendimiento de una organización.

- Manufactura esbelta: Un proceso sistemático para minimizar los residuos sin sacrificar la productividad.

- Six Sigma Esbelta: Una combinación de las metodologías Esbelta y Six Sigma.

- Administración de calidad total (TQM): Un esfuerzo de toda la organización enfocado a la mejora continua para optimizar la calidad del cliente.

- Sistema de producción Toyota/Justo a tiempo: metodología orientada a reducir los costos de inventario mediante la fabricación de productos a medida que se necesitan.

- Teoría de las restricciones: Proceso sistemático enfocado a encontrar y eliminar las restricciones.

Los ingenieros de procesos evalúan y desarrollan procesos para aumentar la productividad y escalar sus negocios. Para cumplir esta función, necesitas una estrategia de mejora continua para evaluar los proyectos. Hablemos de meta.

No es necesario volver a inventar la rueda para encontrar una metodología de calidad para la mejora de procesos, pero es posible que no estés seguro de qué metodología utilizar cuando los profesionales lanzan términos como DMAIC y TQM. Conoce los principales enfoques para la mejora de procesos y los diagramas que pueden ayudarte en cada paso.

Six Sigma

Six Sigma comenzó en Motorola, se convirtió en una parte fundamental de la estrategia de General Electric y, desde entonces, se ha utilizado ampliamente en los procesos de fabricación y empresariales. Este método ayuda a las empresas a medir los defectos o incoherencias de un proceso para ofrecer productos y servicios perfectos.

Dentro de Six Sigma, los ingenieros de procesos utilizan dos submetodologías, DMAIC para mejorar los procesos existentes y DMADV para crear nuevos procesos. La más utilizada de las dos, DMAIC, sigue los siguientes pasos:

- Definir la oportunidad de mejora (objetivo del proyecto).

- Medir el rendimiento del proceso existente.

- Analizar el proceso para encontrar los defectos y sus causas fundamentales.

- Mejorar el proceso abordando las causas de origen que encontraste.

- Controlar el proceso mejorado y el rendimiento futuro del proceso para corregir las desviaciones antes de que se conviertan en defectos.

DMADV sigue pasos similares, aunque los usuarios se fijarán en diferentes factores, ya que el proceso aún no existe:

- Definir el objetivo del proceso, en consonancia con la estrategia general de la empresa y las necesidades del cliente.

- Medir los factores que son esenciales para la calidad (denominados CTQ, por sus siglas en inglés).

- Analizar varias opciones de diseño y desarrollo.

- Diseñar el proceso.

- Verificar que el diseño cumpla los objetivos del proceso y las necesidades del cliente. Realiza un ensayo piloto del proceso y, si tiene éxito, lo implementas.

Six Sigma se basa en datos y estadísticas para tomar decisiones más que otras metodologías. Mediante el uso de DMAIC y DMADV, las organizaciones Six Sigma deberían ver claros rendimientos financieros y esforzarse por conseguir menos de 3.4 características defectuosas en cada millón de oportunidades, o posibilidades de un defecto.

Diagramas para Six Sigma

Aunque Six Sigma ofrece normas sólidas por su cuenta, toma prestadas otras herramientas de mejora de procesos para ayudar a los profesionales a completar el proceso DMAIC. Mientras defines y analizas tu proceso actual, podrías utilizar estos diagramas.

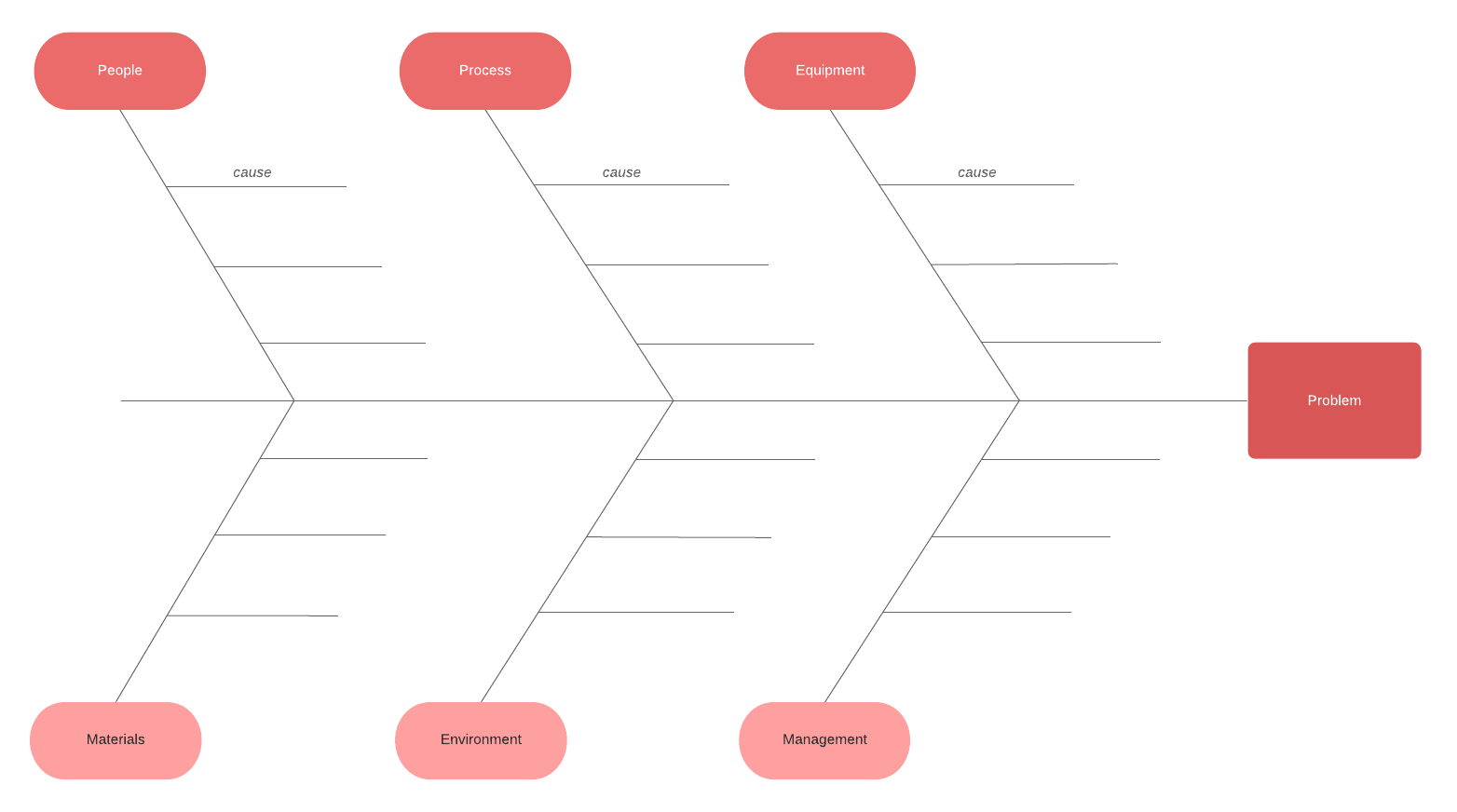

Diagrama de Ishikawa/espina de pescado: También conocidos como diagramas de causa y efecto, estos elementos visuales pueden ayudarte a realizar una lluvia de ideas sobre las posibles causas de un defecto. Al igual que una espina de pescado, la cabeza del diagrama expone el problema, y las líneas se ramifican en diferentes categorías de causas.

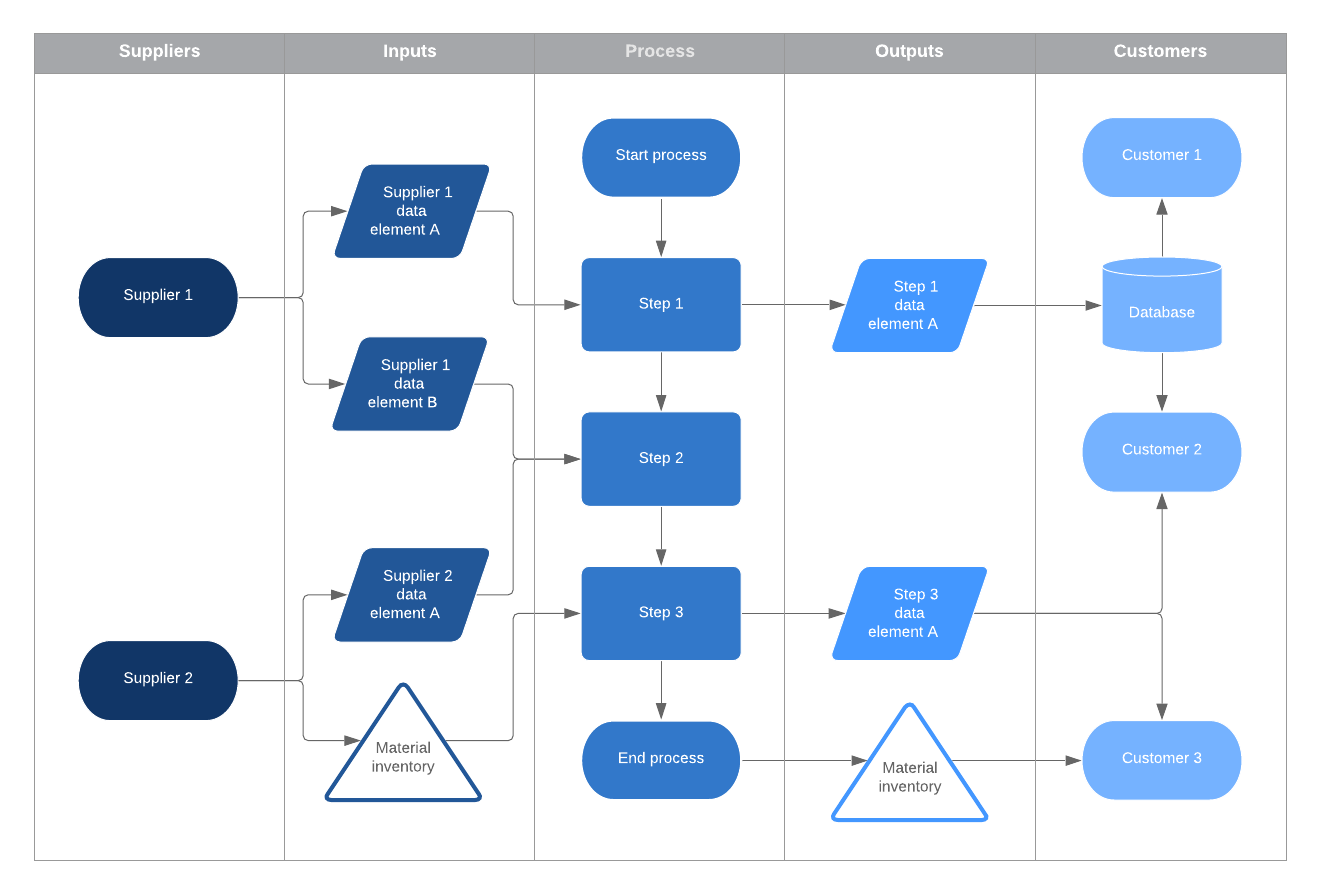

Diagrama de análisis de procesos SIPOC: Sirve para definir tu proceso por Proveedores, Ingresos, Procesos, Egresos y Clientes.

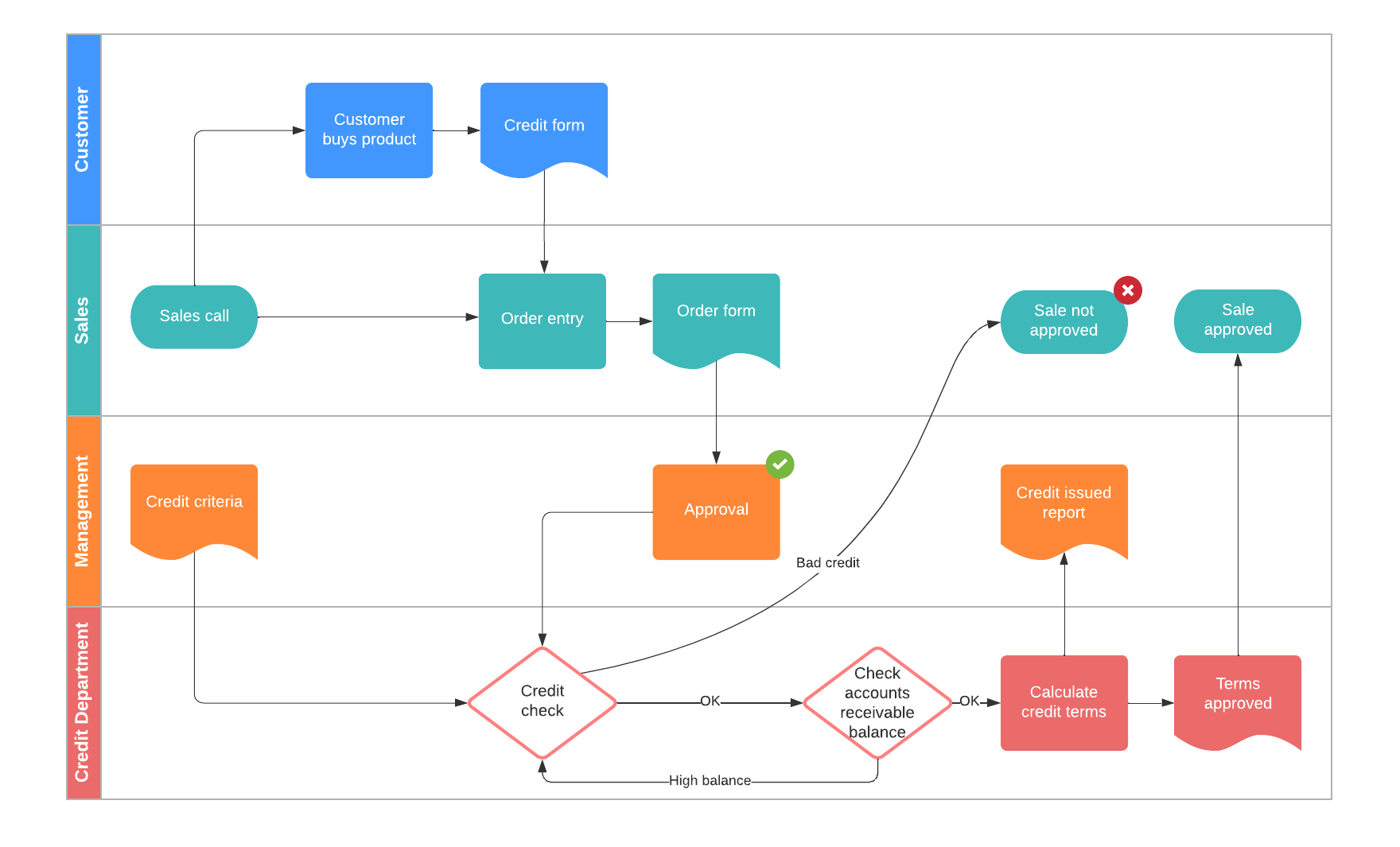

Mapas de procesos de negocios: Visualiza todo el proceso de tu empresa, teniendo en cuenta las funciones, las responsabilidades y los objetivos. Usa los mapas de procesos de negocio para analizar las actividades de tu organización y mejorar la productividad.

Descubre cómo empezar a utilizar los mapas de procesos de negocios con Six Sigma.

Más informaciónManufactura esbelta

Como su nombre indica, la metodología Esbelta trata de reducir los costos mediante la eliminación de los residuos. Aunque a menudo se denomina Manufactura esbelta, las ideas centrales de Esbelta pueden aplicarse a cualquier organización y proceso. (Consulta nuestro desglose completo de Esbelta en comparación con Six Sigma.)

Con este método se evalúa el flujo de valor de un proceso. El flujo de valor consiste en actividades de valor agregado (las acciones por las que pagaría un cliente) o actividades sin valor agregado en el proceso que lleva a cabo un concepto o completa un pedido.

Cualquier acción que no agregue valor o que no sea requerida como parte de una política o regulación es un residuo. Los residuos pueden incluir:

- Transporte: el movimiento de productos innecesarios para el proceso.

- Inventario: materiales que no son necesarios para procesar los pedidos actuales.

- Movimiento: personas o equipos que se mueven más de lo necesario para completar el proceso.

- Espera: periodos de inactividad o interrupciones en la producción.

- Sobreproducción: producción excesiva de materiales antes de la demanda.

- Sobreprocesamiento: trabajo extra debido a redundancias o a un mal diseño de las herramientas/productos.

- Defectos: el esfuerzo que supone la comprobación y corrección de los defectos del sistema.

- Habilidades: el hecho de infrautilizar los conocimientos y habilidades de los empleados.

Los ingenieros de procesos identifican estas áreas de residuos para aumentar el valor global para los clientes.

Diagramas para la manufactura esbelta

Hay que tener en cuenta que hay muchos cruces entre estas distintas metodologías en cuanto a los diagramas que utilizan para analizar los procesos. Los mapas de procesos de negocios, por ejemplo, podrían ser útiles para detectar los residuos u organizar un plan para eliminarlos. Sin embargo, muchos ingenieros de procesos utilizan los mapas de flujo de valor como parte de la manufactura esbelta.

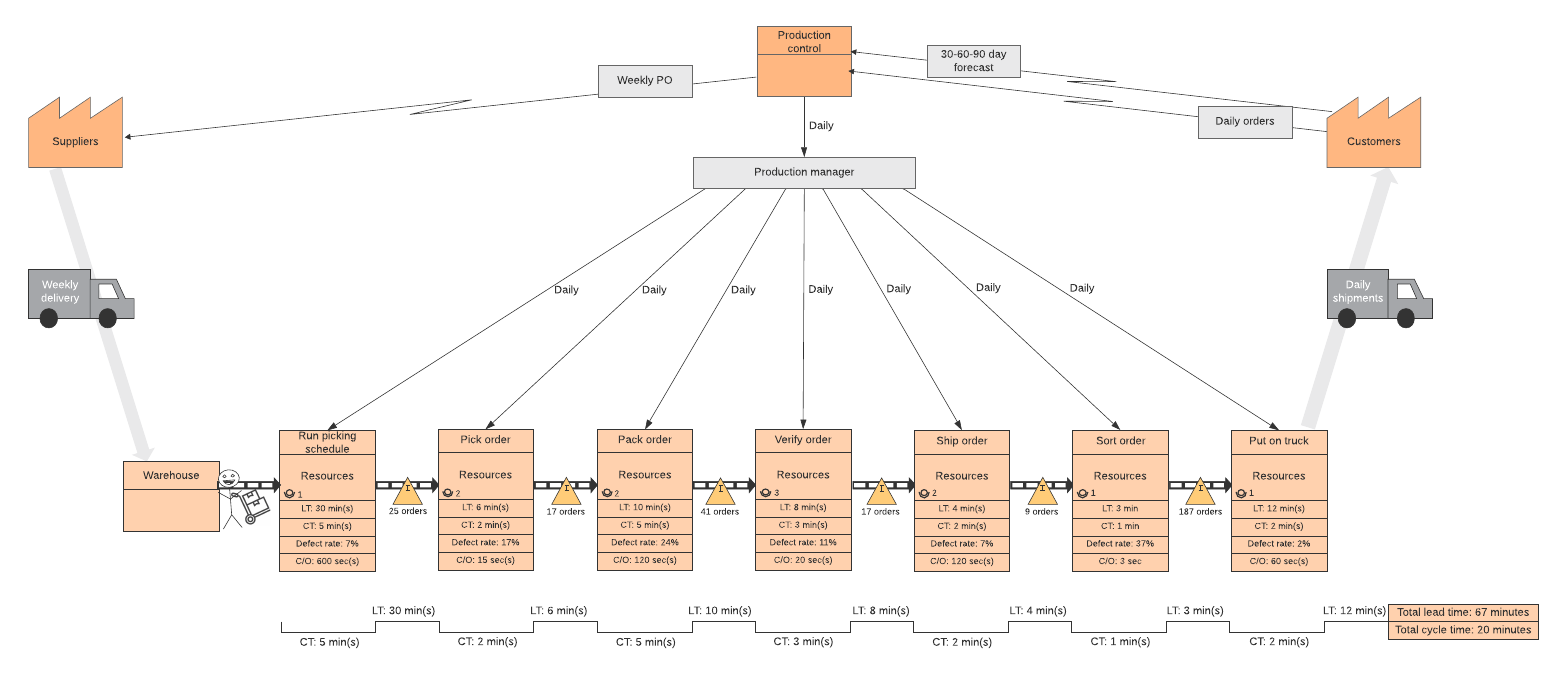

Mapas de flujo de valor: Documentan todos los pasos para entregar un producto o servicio, desde el inicio de la producción hasta la entrega. Coloca una capa del proceso con una línea de tiempo que mida las actividades con valor agregado y las actividades sin valor agregado, para que puedas ver qué actividades debes eliminar del proceso.

Explora nuestra explicación completa de Esbelta vs Six sigma

Read more

Six sigma esbelta

Como su nombre lo indica, Six Sigma esbelta es una combinación de las dos metodologías anteriores.

Adoptar un enfoque Six Sigma esbelta te ayuda a eliminar los residuos de tu organización y a reducir los defectos de los procesos. Six Sigma esbelta te ayuda a ahorrar tiempo, mejorar la calidad y reducir los costos. Se basa en DMAIC y combina las herramientas de ambas metodologías, como los mapas de flujo de valor y los diagramas de análisis SIPOC.

Utiliza Six Sigma esbelta para mejorar los procesos con estos 5 principios.

Te mostramos cómoAdministración de calidad total (TQM)

La administración de calidad total es anterior a las metodologías Six Sigma y Esbelta, y adquirió gran notoriedad a finales de la década de 1980, cuando el Gobierno Federal de Estados Unidos comenzó a utilizarlo. El éxito se debe a la satisfacción del cliente dentro de este sistema. Al igual que con Six Sigma, TQM puede variar de una empresa a otra, pero las organizaciones que utilizan TQM suelen seguir estos principios:

- Las organizaciones deben seguir un enfoque estratégico y sistemático para alcanzar sus objetivos.

- Los clientes determinan el nivel de calidad.

- Todos los empleados trabajan para alcanzar objetivos comunes. La comunicación y la capacitación eficaces garantizan que todos comprendan la definición de calidad y se esfuercen por alcanzarla.

- Las organizaciones deben definir los pasos necesarios de cualquier proceso y controlar el rendimiento para detectar cualquier desviación. Deben buscar continuamente formas de ser más eficaces y más competitivas.

Las mediciones de la calidad dependen de la empresa, aunque algunas utilizan normas establecidas, como la serie ISO 9000.

Diagramas de TQM

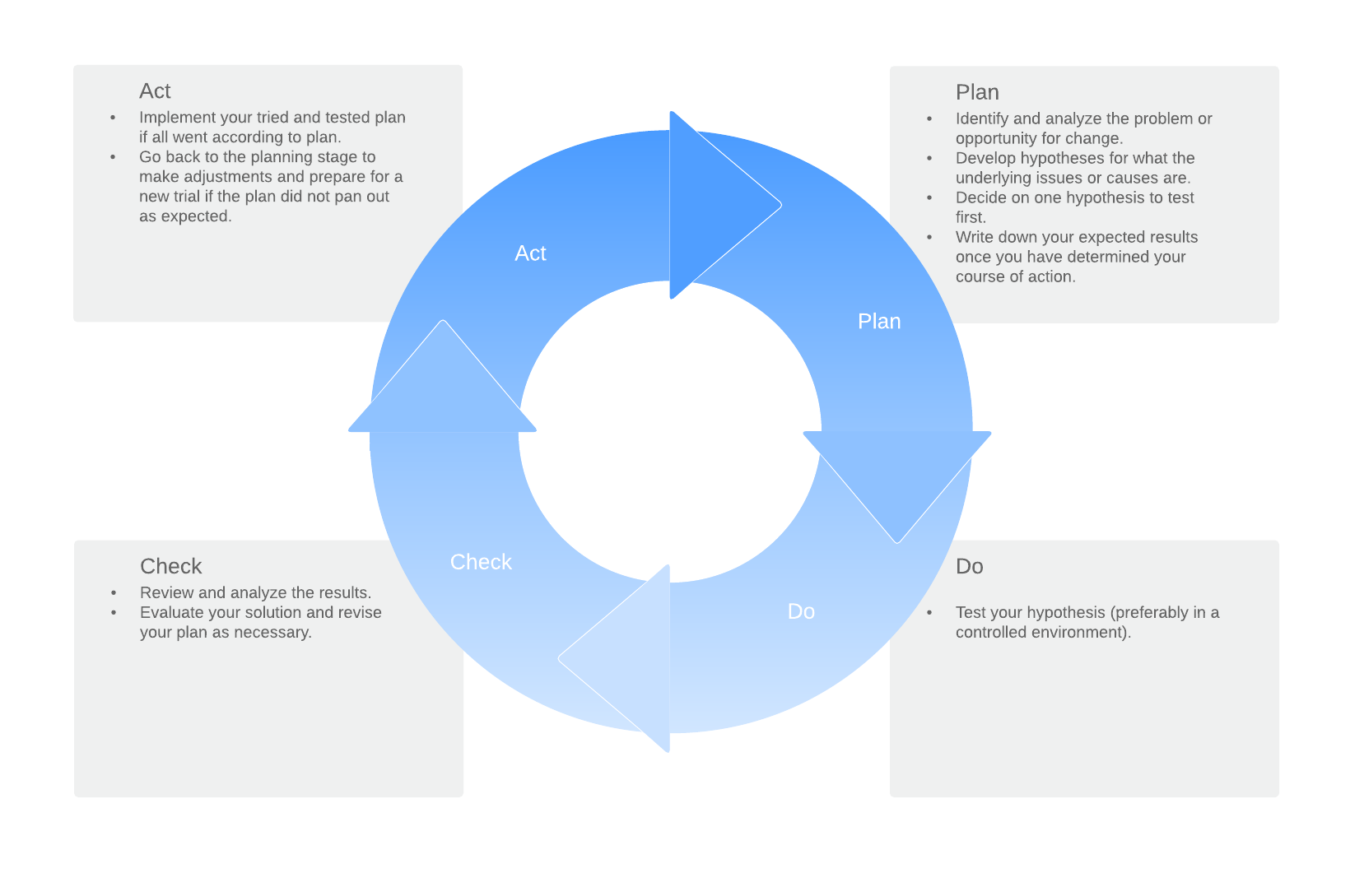

Las empresas de TQM han utilizado muchos diagramas diferentes para solucionar los problemas de calidad. El plan original de TQM instituido por la Marina de los Estados Unidos utilizaba siete herramientas para medir la calidad, incluyendo los diagramas de Ishikawa mencionados anteriormente, los diagramas de flujo y las hojas de control. Muchas empresas también utilizan los ciclos PDCA.

Ciclos PDCA: El ciclo PDCA (Planear, Hacer, Verificar, Actuar) recibe muchos nombres, como el ciclo Deming y el ciclo de control. Las empresas lo utilizan para la mejora continua de los procesos, enumerando el plan propuesto, evaluando el plan y verificando el éxito del mismo.

Sistema de producción Toyota/Justo a tiempo

También conocido como Justo a tiempo, el Sistema de Producción Toyota (TPS, por sus siglas en inglés) fue desarrollado por Taiichi Ohno, después de la Segunda Guerra Mundial, para ahorrar tiempo durante la producción y reducir los costos de inventario. Utilizando el enfoque Kaizen de pequeñas mejoras positivas, el principio básico del TPS es fabricar los productos solo cuando se necesitan, evitando grandes inventarios.

Los ingenieros de procesos suelen utilizar el TPS junto con la gestión de proyectos Kanban para ver y hacer un seguimiento de los procesos actuales y evitar problemas ocultos. Hay 4 principios básicos de TPS:

1. Filosofía

Utiliza la filosofía a largo plazo de tu organización para guiar las decisiones en lugar de los objetivos financieros a corto plazo.

2. Proceso

Descubre el proceso adecuado para producir los resultados correctos. Este principio puede implicar:

- Utilizar un flujo de procesos continuo para detectar rápidamente los problemas.

- Aplicar el sistema de "retirada" para evitar la sobreproducción.

- Emplear controles visuales para ver todo el proceso y evitar problemas ocultos.

- Utilizar solo la tecnología confiable necesaria para tu personal y tus procesos.

3. Personas y socios

Invertir en las personas para crear líderes que encarnen la filosofía de la empresa y puedan enseñarla a los demás.

4. Resolución de problemas

Inculca una cultura de aprendizaje para la mejora continua. Conoce plenamente el problema antes de determinar una solución, y evita las decisiones precipitadas. En su lugar, tómate el tiempo necesario para llegar a un consenso.

Diagramas para el Sistema de Producción Toyota/Justo a tiempo

Cuando Toyota implementó por primera vez la metodología TPS, utilizó un sistema visual basado en tarjetas para encontrar ineficiencias. Hoy en día, existen diferentes herramientas para ayudar a los ingenieros de procesos a visualizar y gestionar los procesos.

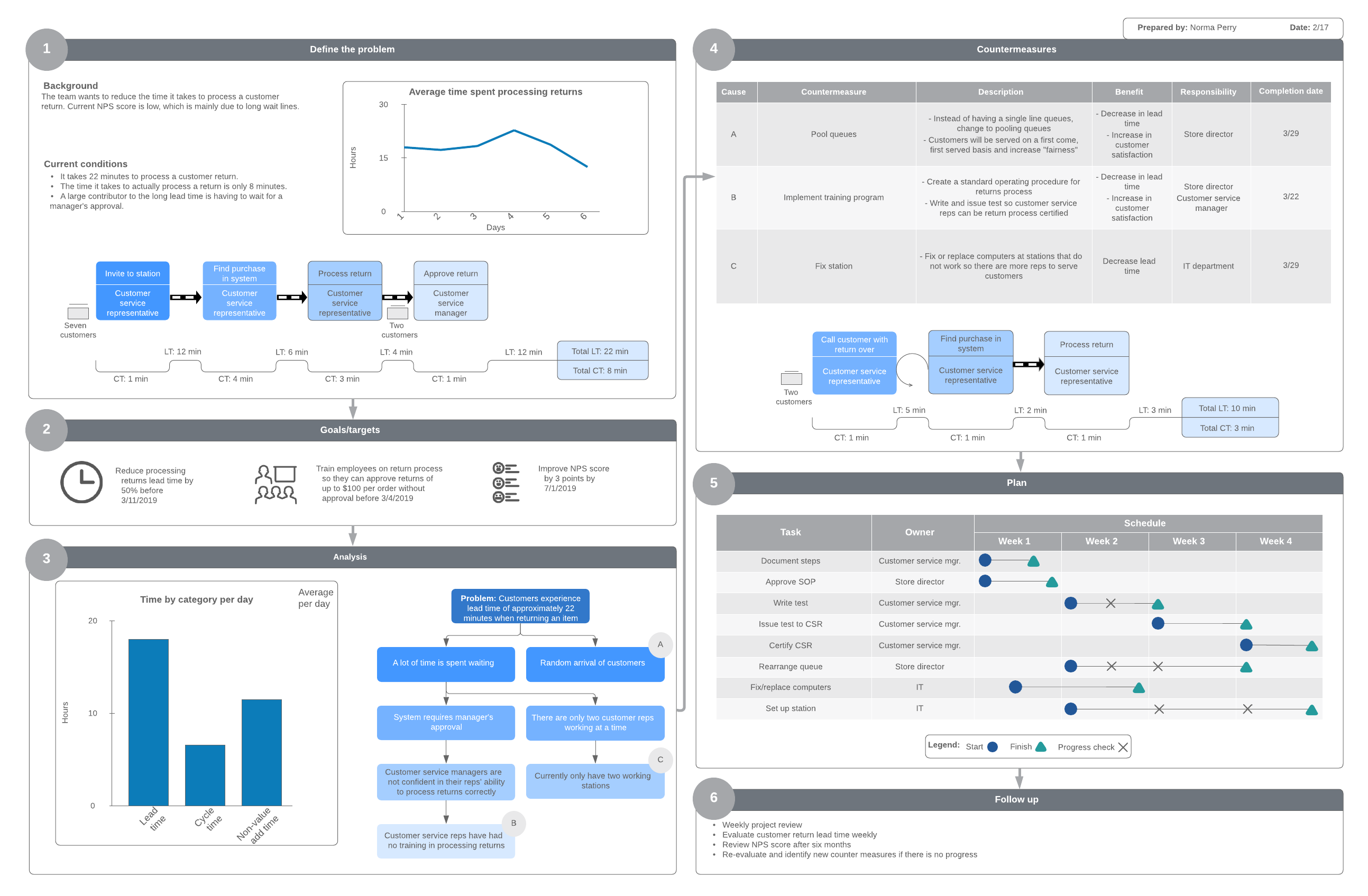

Informe A3: Un informe de una página que identifica y comunica fácilmente la información esencial del proceso. El informe ayuda a los trabajadores a resolver rápidamente los problemas orientando las mejoras continuas.

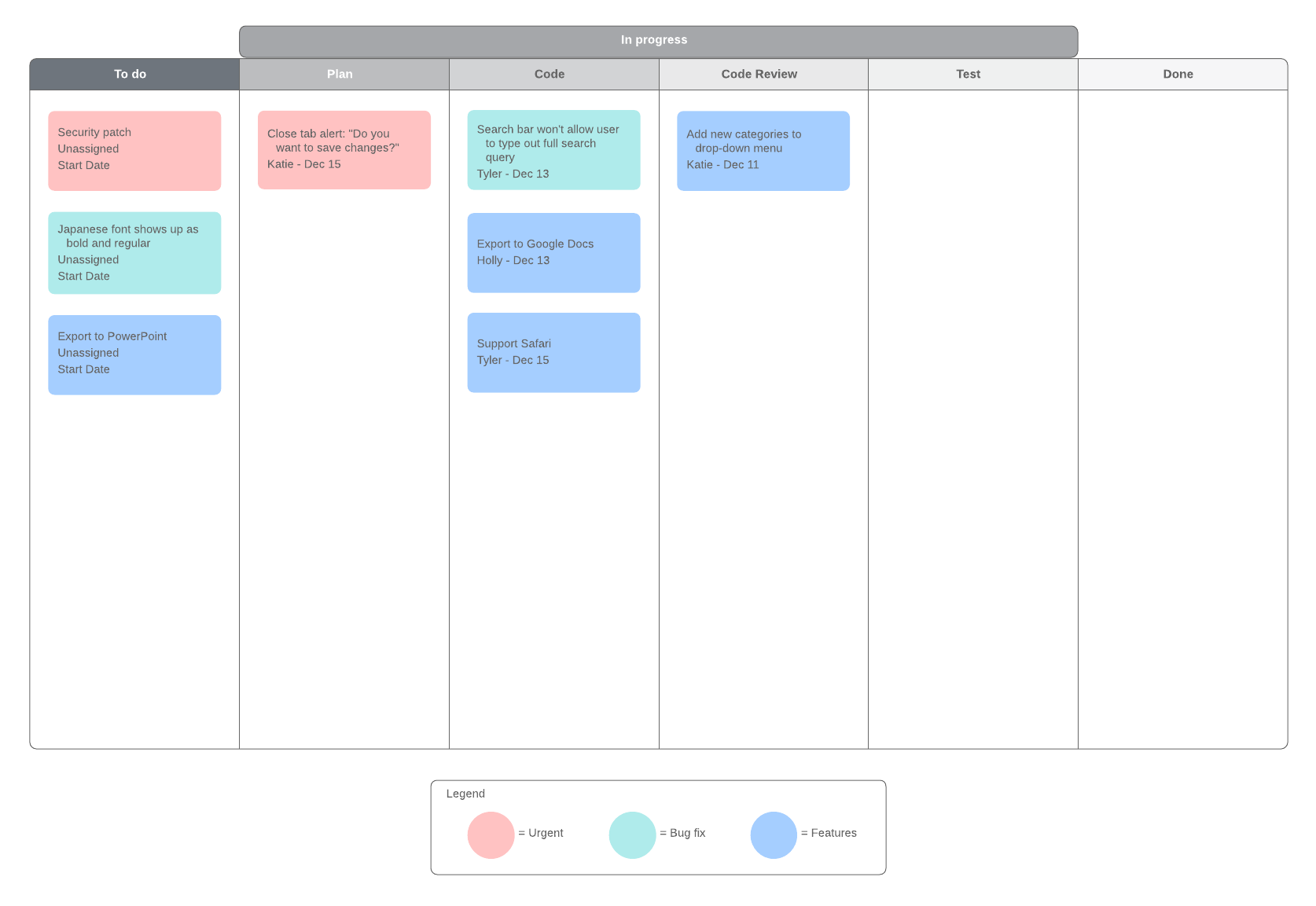

Tablero Kanban: Un diagrama de flujo de trabajo visual utilizado para seguir el progreso, identificar problemas, eliminar cuellos de botella y mejorar la eficiencia.

Teoría de Restricciones

Presentada por primera vez a principios de la década de 1980 por el Dr. Eliyahu Goldratt, la Teoría de Restricciones (TOC, por sus siglas en inglés) identifica el mayor factor que impide alcanzar un objetivo y, a continuación, utiliza un proceso sistemático para mejorar la restricción hasta que deje de ser una limitación.

Según la TOC, las organizaciones siempre se enfrentarán a por lo menos una restricción, lo que significa que siempre habrá algo que mejorar. Para utilizar la TOC y eliminar la restricción, utiliza estos cinco pasos repetibles:

- Identificar la restricción.

- Decidir cómo explotar la restricción.

- Subordinar y sincronizar la restricción.

- Reducir la restricción.

- Repetir el proceso según sea necesario.

Diagramas para la teoría de restricciones

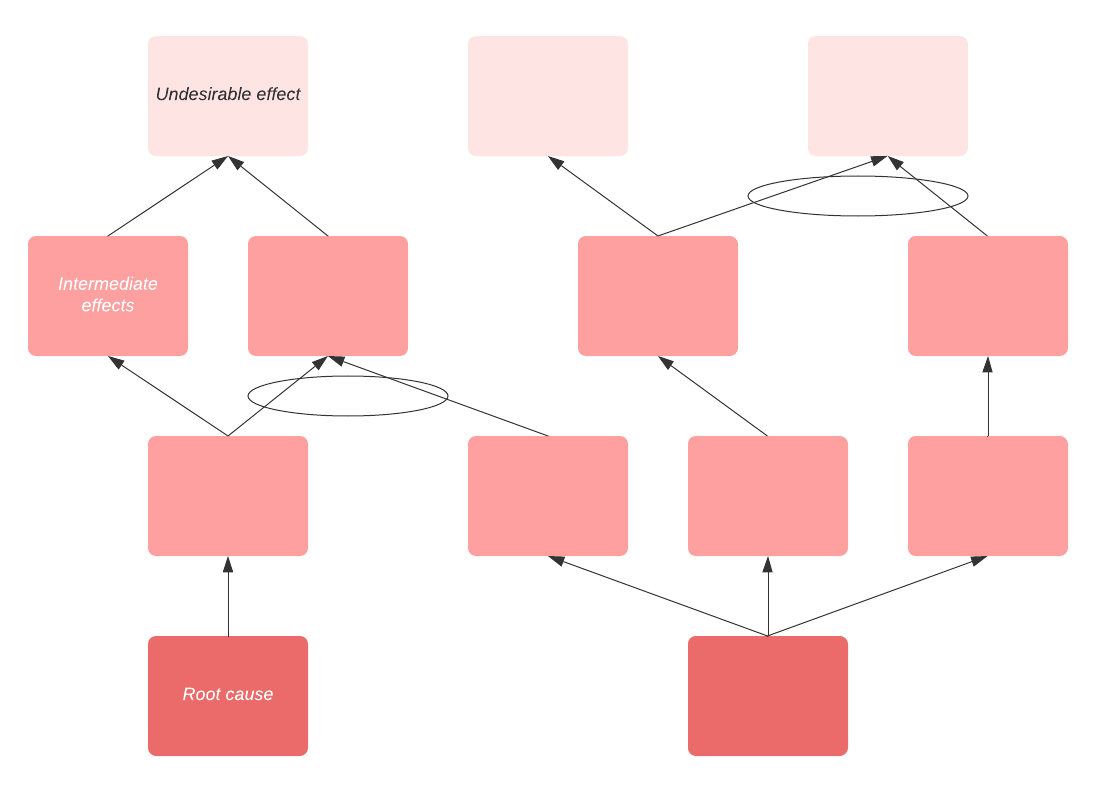

Los diagramas facilitan la visualización y la comprensión de la influencia que tiene una restricción en otras partes del proceso y de los puntos en los que se puede reducir la restricción. Hay que tener en cuenta que hay muchos cruces entre estas distintas metodologías en cuanto a los diagramas que utilizan para analizar los procesos. Muchos usuarios de la TOC suelen utilizar herramientas y diagramas esbeltos para controlar los procesos.

Diagrama de árbol de realidad: Existen diagramas de árbol de realidad futuros y actuales. Los diagramas de árbol de realidad se utilizan para analizar e identificar los problemas que perjudican a los procesos de la organización, determinar cuál es la causa de la mayor restricción y comenzar a reducirla.

Hemos abarcado seis metodologías principales de mejora de procesos, pero hay muchas más disponibles, junto con una tonelada de prácticas adicionales que se corresponden con Six Sigma, Esbelta y TQM. Investiga más a fondo cualquiera de estas metodologías con los recursos anteriores.

Mira cómo estas 4 compañías han usado Lucidchart para mejorar sus procesos

Más informaciónAcerca de Lucidchart

Lucidchart, una aplicación de diagramación inteligente basada en la nube, es un componente central de la Suite de Colaboración Visual de Lucid Software. Esta solución intuitiva basada en la nube les permite a los equipos colaborar en tiempo real para crear diagramas de flujo, prototipos, diagramas UML, mapas de recorrido del cliente y más. Lucidchart impulsa a los equipos a desarrollar el futuro más rápido. Lucid se enorgullece de brindar sus servicios a las empresas más grandes de todo el mundo, incluidos clientes como Google, GE, NBC Universal y el 99 % de la lista Fortune 500. Lucid está asociada con líderes de la industria como Google, Atlassian y Microsoft. Desde su fundación, la empresa ha recibido numerosos premios por sus productos, prácticas comerciales y cultura corporativa. Para obtener más información, visita lucidchart.com/es.