Alles over 5S

Leestijd: ongeveer 7 min

Onderwerpen:

De kans is groot dat je nogal wat in winkels gekocht meubilair in elkaar hebt gezet. Je hebt waarschijnlijk ook een methode ontwikkeld om ervoor te zorgen dat bijvoorbeeld de boekenkast een boekenkast wordt. Productie op grotere schaal is echt niet veel anders: er zijn methoden om ervoor te zorgen dat boekenkasten als boekenkasten gaan fungeren en auto's als auto's, met zo min mogelijk afval en zo veel mogelijk kwaliteit en efficiëntie.

Een van deze methoden is het 5S systeem, ontwikkeld als onderdeel van Lean manufacturing en de Theory of Constraints (TOC). Binnen de TOC kan de 5S methode helpen om de beperking te stutten.

Hier volgt een overzicht van de 5S methode en hoe je deze kunt gebruiken om je productieproces te verbeteren.

Wat is 5S?

De 5S methode is bedoeld om een veilige, georganiseerde en efficiënte werkplek te onderhouden. Hoewel het Japanse team van Toyota de 5S methode heeft ontwikkeld, werd het originele concept ontwikkeld door Ford en het CANDO-systeem genoemd. Het stond voor Cleaning Up, Arranging, Neatness, Discipline, and Ongoing Improvement.

Toen het Toyota team de fabriek van Ford bezocht, brachten ze CANDO en de revolutionaire technieken aan de assemblagelijn van Ford terug. Toyota vertaalde CANDO vervolgens in de 5S methode.

Hoewel de 5S methode oorspronkelijk is ontwikkeld voor de autoproductie, kan het gemakkelijk worden aangepast aan andere industrieën buiten de productie, zoals de technische industrie, de gezondheidszorg en de overheid.

Waar staat 5S voor?

De 5 S'en waren oorspronkelijk Japanse woorden (Seiri, Seiton, Seiso, Seiketsu en Shitsuke). Ze zijn sindsdien naar het Nederlands vertaald met behoud van de oorspronkelijke 5S-betekenis. Vandaag staat 5S voor:

- Sorteren: je ontdoen van overbodige materialen en je gereedschap, onderdelen en instructies scheiden.

- Schikken: gereedschap en onderdelen rangschikken in de volgorde waarin ze nodig zijn.

- Schoonmaken: zorg dat alles blinkend schoon is!

- Standaardiseren: implementeer het schoonmaken in de dagelijkse gang van zaken.

- Standhouden: zorg ervoor dat 5S een manier van leven wordt door van de eerste 4 S'en gewoontes te maken.

Er is ook nog een zesde 'S'. Aangezien een groot voordeel van 5S het elimineren van verspilling is, is het opnemen van deze extra 'S' niet meer dan logisch. De zesde 'S' is:

- Securiteit: organiseer je werkplek om de veiligheid te maximaliseren.

Voordelen van 5S Lean

Denk eens terug aan de keren dat je meubels in elkaar hebt gezet. Waarschijnlijk heb je uit jezelf de 5S methode hierboven gevolgd om de meubels succesvol in elkaar te zetten zonder tijd en materialen te verspillen. De voordelen van 5S in Lean manufacturing zijn vergelijkbaar:

- Lagere kosten: minder arbeid en minder materiaalverspilling betekent lagere kosten.

- Verhoogde veiligheid: of je nu de 6S gebruikt of securiteit in elke stap integreert, een focus op veiligheid vertaalt zich in een betere werkomgeving.

- Beschikbaarheid van apparatuur: als werknemers apparatuur hamsteren omdat ze niet zeker weten wat ze nodig hebben, vermindert dat de efficiëntie over de hele linie. 5S richt zich op het gebruik van alleen wat nodig is.

- Verhoogde snelheid: met alle benodigde apparatuur en materialen bij de hand kunnen werknemers zich concentreren op de montage.

- Minder frustratie: werknemers voelen zich gemotiveerder als ze taken voltooien zonder gefrustreerd te raken door belemmeringen.

Hoe 5S werkt

De 5S methode past prachtig bij Lean manufacturing, omdat Lean principes de nadruk leggen op afvalbeheer. Omdat het 5S model de nadruk legt op een schone, georganiseerde werkplek, is het logisch dat het de techniek voor Lean manufacturing verbetert. Een opgeruimde werkplek betekent immers een veiligere werkplek die snel en strategisch werk mogelijk maakt.

De 5S methode verbetert ook andere elementen van Lean manufacturing. Het is bijvoorbeeld veel eenvoudiger om kanban te implementeren op een georganiseerde, veilige werkplek. Een bijkomend voordeel is dat wanneer alles op orde is met behulp van 5S, het gemakkelijker is om problemen en belemmeringen te herkennen voordat het erger wordt.

Hoe je 5S succesvol implementeert in Lean

De 5S methode lijkt eenvoudig op papier, maar kan vaak overweldigend zijn om te implementeren. Het is tenslotte al moeilijk genoeg om een badkamer schoon te maken en te organiseren: stel je voor dat je hetzelfde moet doen voor een hele productiefaciliteit. Hier zijn een paar belangrijke stappen voor een correcte implementatie van het 5S methode.

1. Word een 5S evangelist

Hoewel het verleidelijk is om de 5S principes over te laten aan managers, werkt de 5S methode eigenlijk alleen als iedereen meedoet. Wanneer iedereen in het programma investeert, neemt de kans op het behoud van de verschillende elementen exponentieel toe.

Hoewel een goede 5S implementatie de deelname van iedereen vereist, kun je ervoor kiezen om 5S evangelisten de 5S inspanningen te laten coördineren. Deze coördinatoren kunnen bepaalde werknemers belonen voor het demonstreren van 5S technieken en kunnen nieuwe werknemers laten kennismaken met het 5S programma. Deze coördinatoren kunnen helpen het momentum van een nieuwe 5S strategie gaande te houden.

2. Zet een 5S training op

Het mooie van 5S is dat het vrij intuïtief is, dus training hoeft niet maanden te duren. Training kan plaatsvinden in een kleine cohortsetting of in een grote organisatorische trainingssessie. Het kan zelfs afzonderlijk online plaatsvinden met behulp van instructievideo's. Hoe je organisatie er ook voor kiest om te trainen, zorg ervoor dat je de aanpak individualiseert, zodat deze verwijst naar de werkstations die daadwerkelijk gebruikt zullen worden. Trainen voor de assemblagelijn van een ander bedrijf heeft weinig nut.

3. Zorg voor visuele hints

Tijd om te labelen! In een georganiseerde werkruimte is alles gelabeld en op de juiste plaats. Toyota gebruikt zelfs een systeem met rode labels. Deze rode labels worden aangebracht op voorwerpen en materialen die als verspillend kunnen worden beschouwd om te bepalen wat ermee moet gebeuren (weggooien, verplaatsen, enz.).

Visuele hints zijn essentieel voor de categorie 'sorteren' van 5S, maar het is belangrijk dat iedereen in je organisatie dezelfde terminologie en hetzelfde systeem gebruikt voor het labelen. Andere belangrijke visuele hints zijn vloermarkeringen, schaduwborden, borden en labels. Deze visuele aanwijzingen helpen bij alles, van veiligheid tot organisatie tot efficiëntie.

4. Luister

De beste ideeën voor de implementatie van 5S komen waarschijnlijk van de mensen die het 5S systeem dag in dag uit gebruiken. Luister naar medewerkers en overweeg serieus om hun ideeën toe te passen. Moedig een open dialoog aan. Misschien kun je werknemers zelfs belonen, zodat ze gemotiveerder zijn om te zoeken naar verbeteringen in het proces. Een belangrijk onderdeel van een succesvolle implementatie van 5S Lean manufacturing is om van het 5S proces een teamprestatie te maken.

5S tools en voorbeelden

5S kan worden toegepast op elke werkplek in elke sector. Het enige dat je nodig hebt om het proces aan je branche aan te passen, zijn de juiste tools. Als je bijvoorbeeld in de gezondheidszorg werkt, zou 5S geweldig zijn om een spoedeisende hulp of operatiekamer optimaal op orde te houden (stel je voor dat je je klaarmaakt voor een operatie zonder eerst te controleren of je alle benodigde instrumenten hebt).

Hier zijn enkele tools waarmee je alles uit je 5S strategie kunt halen:

PDCA: PDCA staat voor Plan Do Check Act en is een geweldige tool om te gebruiken bij het systematisch implementeren van het 5S proces. PDCA gaat over kwaliteitscontrole en zorgt ervoor dat je je kritische denkvaardigheden toepast op procesmanagement.

Checklists: Aangezien organisatie van groot belang is voor 5S, zijn checklists geweldige tools om te gebruiken. Auditchecklists helpen je bij het monitoren van geïmplementeerde verbeteringen en gebieden die verder verbeterd moeten worden. Checklists voor preventief onderhoud zorgen ervoor dat het onderhoud op tijd wordt uitgevoerd.

Trendgrafieken: deze volgen veranderingen in output, processen en andere gegevens in de loop van de tijd. Zo kun je zien waar verbetering nodig is.

Printers: 5S vertrouwt op borden, dus geef je managers de mogelijkheid om hun eigen borden af te drukken met grote printers.

Labelmachines: label alles. Ga er helemaal voor. Door labelmachines in de buurt te hebben, kan elk gereedschap een naam en een aangewezen plek krijgen.

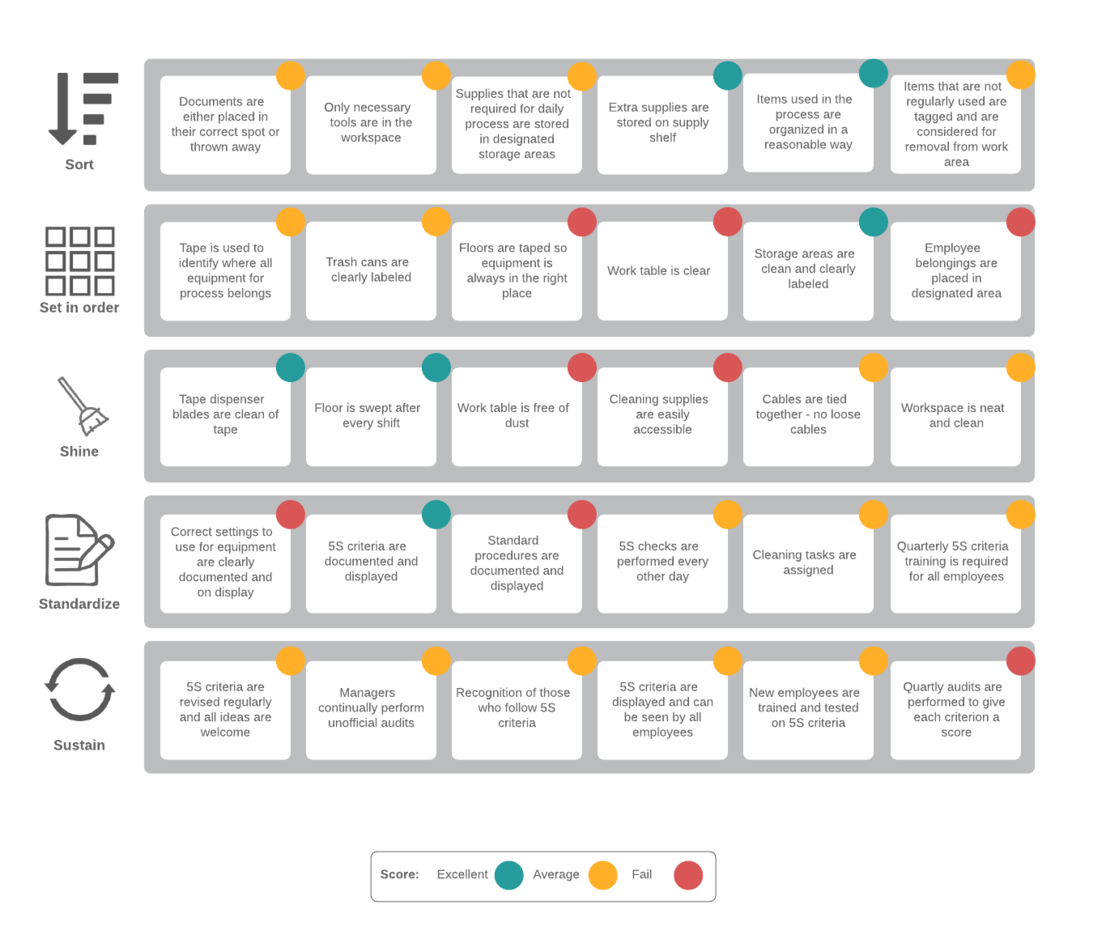

Dashboards: deze helpen om 5S methoden voor je eigen branche mogelijk te maken. Omdat 5S zich richt op het visuele, zijn dashboards essentieel. Bekijk onze 5S dashboardsjablonen en pas ze naar wens aan.

Door te sorteren, dingen op de juiste volgorde te zetten, alles glanzend en schoon te houden, processen te standaardiseren, best practices te handhaven en de veiligheid van medewerkers voorop te stellen, verminder je verspilling, verhoog je de efficiëntie en blijven alle systemen soepel werken.

Teams van over de hele wereld de software gebruiken Lucid om processen in kaart te brengen en te optimaliseren.

Ontdek Lucid voor procesbeschrijvingenOver Lucidchart

Lucidchart, een slimme diagramapplicatie in de cloud, is een kernonderdeel van Lucid Software's pakket voor visuele samenwerking. Met deze intuïtieve cloudgebaseerde oplossing kunnen teams in realtime samenwerken om flowcharts, mockups, UML-diagrammen, kaarten van customer journeys en meer te maken. Lucidchart stuwt teams vooruit om sneller aan de toekomst te bouwen. Lucid is trots op zijn diensten aan belangrijke bedrijven over de hele wereld, waaronder klanten als Google, GE en NBC Universal, en 99% van de Fortune 500. Lucid werkt samen met brancheleiders, waaronder Google, Atlassian en Microsoft. Sinds de oprichting heeft Lucid talrijke onderscheidingen ontvangen voor zijn producten, bedrijfsvoering en werkcultuur. Ga voor meer informatie naar lucidchart.com/nl.