Карта потока ценности (VSM) может быть невероятно полезной в различных отраслях промышленности. Если раньше вы не пользовались программами по работе с картами потока ценности вроде Lucidchart, то в данном руководстве вы найдете всю необходимую информацию, включая подробное описание, определения, историю и примеры использования карт потока ценности, а также пошаговые инструкции по проведению собственного анализа потока ценности.

Читается за 15 мин.

Хотите создать собственную диаграмму? Попробуйте Lucidchart. Это быстро, легко и совершенно бесплатно.

Что такое карта потока ценности?

Карта потока ценности — это разновидность блок-схемы, которая иллюстрирует процесс поставки продукта или услуги и позволяет провести его анализ и оптимизацию. VSM является ключевым методом бережливого производства и позволяет проанализировать последовательность шагов производственного процесса, а также изучить информацию с момента создания продукта (или услуги) вплоть до поставки клиенту. Как и в блок-схемах других типов, здесь используется система значков для изображения различных операций и информационных потоков. VSM-карты особенно полезны для поиска и устранения затраченных впустую ресурсов. На карте каждому элементу присваивается своя ценность с точки зрения клиента. Цель такой схемы — устранить элементы, которые не несут никакой ценности.

Важно помнить, что клиентам (как внешним, так и внутренним) важна ценность продукта или услуги лично для них, а не те усилия, которые потребовались для их производства, и не та ценность, которую могут получить другие клиенты. Карта потока ценности отражает процесс именно под этим углом. Обычно сначала составляют VSM процесса в его текущем состоянии, а затем создают оптимизированную карту VSM в улучшенном и/или идеальном состоянии. Начать можно с наброска, сделанного от руки на бумаге, а затем с помощью программы перенести VSM-карту в цифровой формат для обсуждения, анализа и совместной работы.

Цель и преимущества VSM

Составление карты потока ценности — это отличный способ выявить лишние затраты в любом процессе, а не только в производстве. Это и есть основная цель VSM. Во время работы над картой вы в деталях изучаете каждый значимый шаг процесса и выполняете оценку его ценности с точки зрения клиента. Это позволяет провести анализ с упором на реальную значимость шагов процесса, в результате чего компания укрепляет свои позиции на рынке. В случае возможной или реальной угрозы конкуренции специалисты по практикам бережливого производства могут успешно применять VSM, чтобы повысить эффективность производства продукта и его ценность для клиента. VSM-карта может и должна использоваться на постоянной основе для непрерывного совершенствования и оптимизации процессов. VSM позволяет выявить не только потери, но также их источник и причину.

Карты потока ценности, как и другие методы визуализации данных, служат эффективным инструментом коммуникации, совместной работы и развития культуры производства. С их помощью специалисты, принимающие решения, могут четко визуализировать текущее состояние процесса и определить шаги, вызывающие потери. VSM-карты помогают обнаруживать такие проблемы, как задержка процесса, чрезмерное время простоя, ограничения и проблемы с запасами. Используя схемы «Прогнозируемое состояние» и/или «Идеальное состояние», можно наглядно определить пути оптимизации.

Несмотря на то, что основная цель VSM — это устранение потерь, их также можно рассматривать с точки зрения повышения ценности. Ведь это именно то, что важно для клиента. Устранение потерь — это лишь средство для достижения главной цели повышения ценности, например, более низкая цена и/или более качественный продукт или услуга. Ценность — это то, за что клиент готов платить.

Подводные камни VSM-карт

Карта потока ценности является одним из ключевых методов бережливого производства, однако ее разработка зачастую требует значительных трудовых ресурсов и времени. Поэтому важно подойти к этому с умом, иначе сама по себе разработка карты может обернуться растратой. Непременно постарайтесь освоить успешное применение карты потока ценности.

Для этого необходимо, чтобы члены рабочей группы имели опыт создания продвинутых VSM-карт. При этом разработка карты и выполнение некоторых связанных с этим проектов может занять дни, недели или даже месяцы. Взгляните на VSM так: это мощный инструмент, центральный среди методов бережливого производства, однако требуется он не во всех случаях. Необходимо трезво оценить и соотнести трудозатраты на разработку VSM и ее потенциальную ценность.

Разумная стратегия — начать с малого: разработать схему с ограниченным охватом и бюджетом и использовать ее для оптимизации процесса, а затем перейти к чему-то более сложному и потенциально полезному. Зачастую старшие руководители стремятся охватить больше, чем это возможно ввиду сложности задачи и возможной неопытности команды.

Вот некоторые потенциальные возможности применения VSM-карт с большим охватом.

- Проекты с привлечением нескольких функциональных областей или отделов.

- Менее подробная карта процесса не раскрывает информацию, необходимую для принятия мер.

- Обоснование крупных инвестиций, которые приведут к гораздо большей экономии.

Помните, что оптимизация одного из шагов процесса или этапа производства не всегда напрямую сказывается на улучшении результатов. Зачастую для этого требуется более глубокое представление.

Однако, несмотря на вышеуказанные предостережения, вы всегда можете попробовать VSM без больших затрат для несложного анализа, который принесет определенные плоды или по крайней мере поможет вам лучше разобраться с VSM. Ознакомившись в данной статье с основными принципами проектирования VSM, просто возьмите карандаш и блокнот размера А4 и, следуя пошаговым инструкциям из статьи, начните создавать схему. Сначала запишите шаги процесса, информацию по каждому шагу (например, время выполнения цикла), возможные доработки для соответствия вашему представлению об идеальной реализации этих шагов, а также краткое описание того, как предлагаемые улучшения помогут в каждой точке данных и для увеличения ценности в целом. И помните, что это лишь крошечная доля того, что может показать вам профессионально спроектированная карта потока ценности.

Создание диаграмм быстро и легко с Lucidchart. Начните бесплатную пробную версию сегодня, чтобы начать создавать и сотрудничать.

Сделать диаграммуПрименение VSM в разных областях

Производство. Поиск потерь в производственном процессе путем анализа каждого шага обработки материалов и потока информации. Именно в этой области в 1950-х годах в компании Toyota зародилась концепция бережливого производства, а ее методы и создание карт потока ценности остаются ключевыми принципами организации производства по всему миру. Конечно, с тех пор концепция распространилась и в другие области и стала применяться совместно с методикой шести сигм и в их комбинации.

Цепочка поставок и логистика. Устранение потерь и дорогостоящих задержек в различных точках цепочки поставок производства готового продукта.

Проектирование и разработка программного обеспечения. Поиск слабых мест в процессе разработки ПО от идеи до реализации, включая петли обратной связи и доработки. Несмотря на то что некоторые критики ставят под сомнение ценность метода VSM в среде гибкой разработки, многие находят его полезным для повышения эффективности, например, за счет сокращения времени ожидания между реализацией шагов или уменьшения необходимости последующей доработки.

Сфера услуг. Повышение ценности и поиск потерь в процессе деятельности компании, необходимой для оказания каких-либо услуг внешним клиентам.

Здравоохранение. Оптимизация шагов по лечению пациентов для оказания наиболее эффективной, своевременной, экономичной и высококачественной помощи.

Офисы и управление. Выявление шагов с большими потерями и улучшение обслуживания, предоставляемого внутренним клиентам компании.

В картах потока ценности элементы процесса, которые участвуют в потоке создания ценности, определяются областью работы компании. Вот несколько примеров.

- В обрабатывающей промышленности элементами будут материалы.

- В области дизайна и проектирования это проекты.

- В сфере обслуживания это потребности внешних клиентов.

- В области управления это потребности внутренних клиентов.

Значки VSM и их расшифровка

Значки VSM различаются по областям, но все они делятся на четыре категории: процесс, материал, информация и общие. Значки могут быть сложными, однако зачастую их смысл понятен интуитивно. Например, значок грузовика используется для обозначения внешней отгрузки, а значок очков как призыв к сбору информации путем визуального осмотра. Вот некоторые широкоиспользуемые значки.

Значки процессов в VSM

| Значок | Имя | Описание |

|---|---|---|

| Клиент/поставщик | Представляет клиента в правом верхнем углу или поставщика в левом верхнем углу. |

| Выделенный поток процесса | Фиксированный поток действий внутри отдела. |

| Общий процесс | Процесс, в котором задействовано несколько частей потока создания ценности. |

| Поле данных | Данные о шаге процесса, например, время выполнения цикла, изменения во времени и время работы. |

| Рабочая ячейка | Указывает на объединение нескольких процессов в одну производственную рабочую ячейку. |

Значки работы с материалами в VSM

| Значок | Имя | Описание |

|---|---|---|

| Уровень запасов | Уровень запасов в промежутке между двумя процессами. |

| Отгрузка | Перемещение сырья от поставщика на фабрику, а затем — покупателям. |

| Движение | Перемещение материала после завершения одного процесса до начала другого. |

| Супермаркет | Супермаркет с запасами (также «уровень запасов канбан»). |

| Вывоз материалов | Вывоз материалов из супермаркета для последующих процессов. |

| Полоса FIFO | Запасы в порядке простой очередности (FIFO — First In, First Out). |

| Резервные запасы | Запасы, гарантирующие постоянство производства. |

| Внешняя отгрузка | Отгрузка по направлению от поставщика или к покуп�ателю. |

Значки информации в VSM

| Значок | Имя | Описание |

|---|---|---|

| Управление производством | Центральное производственное планирование или управляющая производством операция, отдел или специалист |

| Аналоговая информация | Показывает общий поток информации из записей и устной коммуникации. |

| Электронная информация | Информация, хранимая и передаваемая в цифровом формате, например, в системе электронного документооборота (EDI), в интернете, в глобальных сетях (WAN), в локальных сетях (LAN), во внутренних сетях (интранет). |

| Производство канбан | Запускает производство заранее определенного количества деталей. Это сигнал для запуска поставки деталей для последующего процесса. |

| Снятие канбан | Устройство или карта с информацией для обработчика материала о перемещении деталей из супермаркета с запуском процесса их приемки. |

| Сигнал канбан | Используется, когда уровень запасов между двумя процессами падает до минимальной границы. |

| Место канбан | Местоположение сигналов канбан для загрузки. |

| Поочередный вывоз | Выдача заказов на сборку деталей для производства продукта без использования супермаркета. |

| Регулирование нагрузки | Инструмент, объединяющий элементы канбан для регулирования объема производства. |

| MRP/ERP | Планирование с использованием стратегий ERP (планирование ресурсов предприятия), MRP (планирование производственных ресурсов) или другой централизованной системы. |

| Значок очков | Сбор информации путем наблюдения. |

| Устная информация | Устная информация или информация, передаваемая лично. |

Общие значки VSM

| Значок | Имя | Описание |

|---|---|---|

| Взрыв кайдзен | Привлекающий внимание символ выделяет текст улучшения, которое необходимо для достижения желаемого состояния на карте потока создания ценности. |

| Оператор | Количество операторов, необходимых для обработки семейства VSM для конкретной рабочей станции. |

| Другое | Другая полезная информация. |

| Временная шкала | Показывает время выполнения цикла и время ожидания/простоя. Используется для расчета времени выполнения и общего времени цикла. |

Наряду со значком временной шкалы в концепции бережливого производства существует также термин «время такта», который означает допустимое время производства одного продукта к тому сроку, когда он понадобится клиенту. (Takt — немецкое слово, означающее «дирижерская палочка»).

Хотите узнать больше? Посмотрите подробную статью о значках VSM и их использовании.

Как составить карту потока создания ценности

1. Определите охват карты потока создания ценности

Во-первых, определите начальную и конечную точки и поместите их сверху в левый и правый угол документа соответственно. При охвате всей цепочки поставок, скорее всего, в начальной точке будет поставщик/сырье, а в конечной — клиент. Отметьте эти точки с помощью фигуры с заостренным концом (из библиотеки процессов Lucidchart).

Рядом со значком «клиент» запишите время такта или максимальный срок производства для удовлетворения спроса клиента. Для расчета возьмите время в минутах, необходимое для производства, и разделите его на требуемое количество единиц продукции.

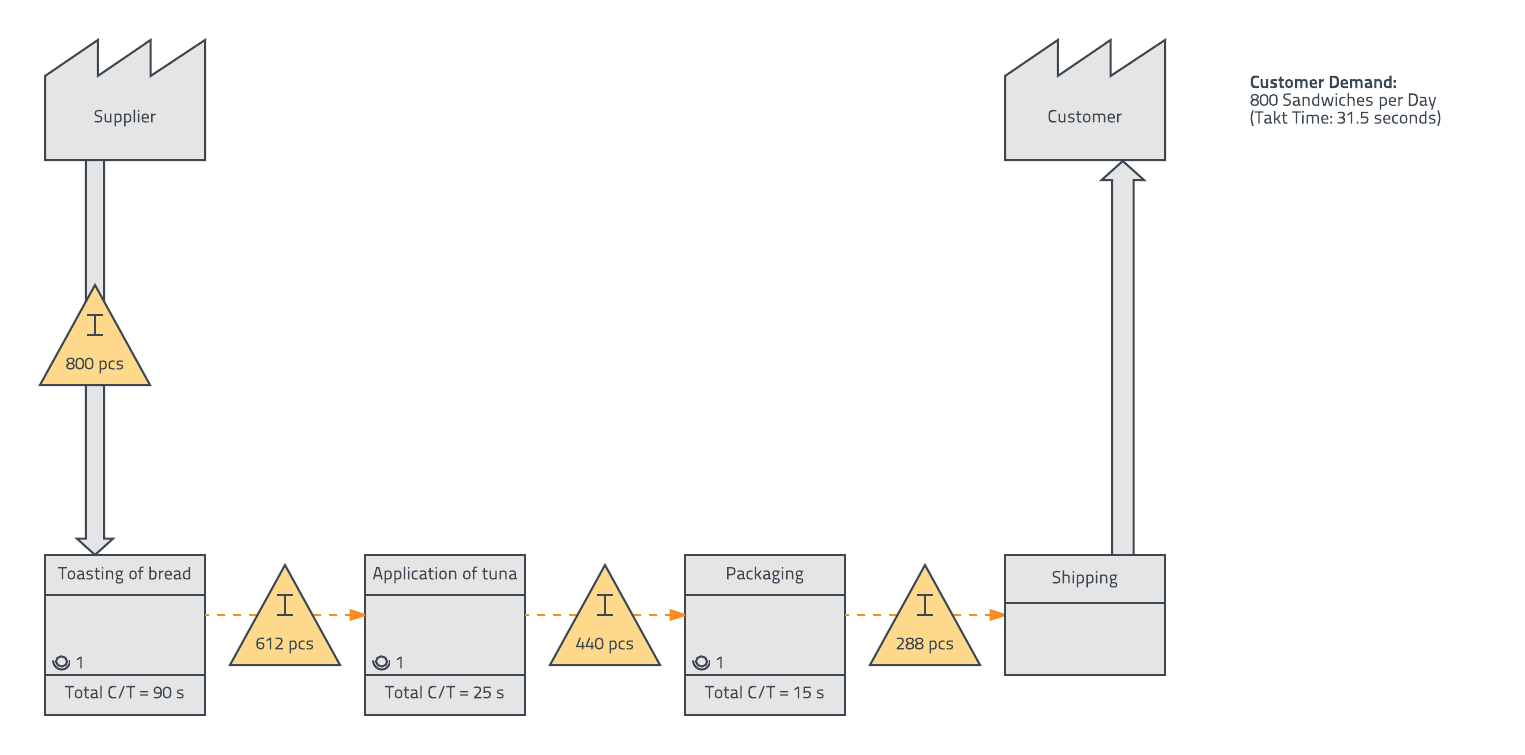

2. Нанесите на карту шаги процесса

Добавьте блоки процессов (фигура «Выделенный процесс» в разделе «Процессы» в Lucidchart), чтобы показать все необходимые шаги. В маленьком кружке в углу блока процесса указывается число операторов для выполнения данного шага в процессе. В приведенном ниже примере используется только один оператор для выполнения шага «поджарить хлеб», один оператор для шага «положить тунец» и один оператор для шага «упаковать бутерброд».

Под каждым блоком процесса добавьте блок данных для анализа. Используйте фигуру «Другое» в разделе «Информация» в Lucidchart. Ниже приведены некоторые примеры информации в таком блоке данных.

- «C/T» или «время цикла» — время, необходимое для производства одной детали

- «C/O» или «время переключения» — время, необходимое для смены типа продукта

- «Время работы» — процент времени, в течение которого работает производственная машина

- «Выход» — процент деталей, которые проходят проверку

3. Укажите уровень запасов и время ожидания

Теперь обозначьте поток процесса, соединив стрелками начальные (конечные) точки с блоками процессов. Все необходимые для этого фигуры вы найдете в библиотеке фигур Lucidchart, раздел «Стрелки». Сплошные широкие линии используются для обозначения отгрузки. В нашем примере поставщик отправляет сырье на фабрику, а затем фабрика отправляет готовые бутерброды покупателям. Пунктирные стрелки, также называемые стрелками движения, представляют перемещение материалов после завершения одного процесса до начала другого.

В промежутке между этапами ставьте значок треугольника «Уровень запасов» (см. раздел «Материалы» в Lucidchart), чтобы измерять количество деталей, задействованных в незавершенном производстве (WIP) после каждого шага. На стрелку отгрузки можно также добавить значок грузовика (самолета и т. п.), демонстрирующий способ тран�спортировки.

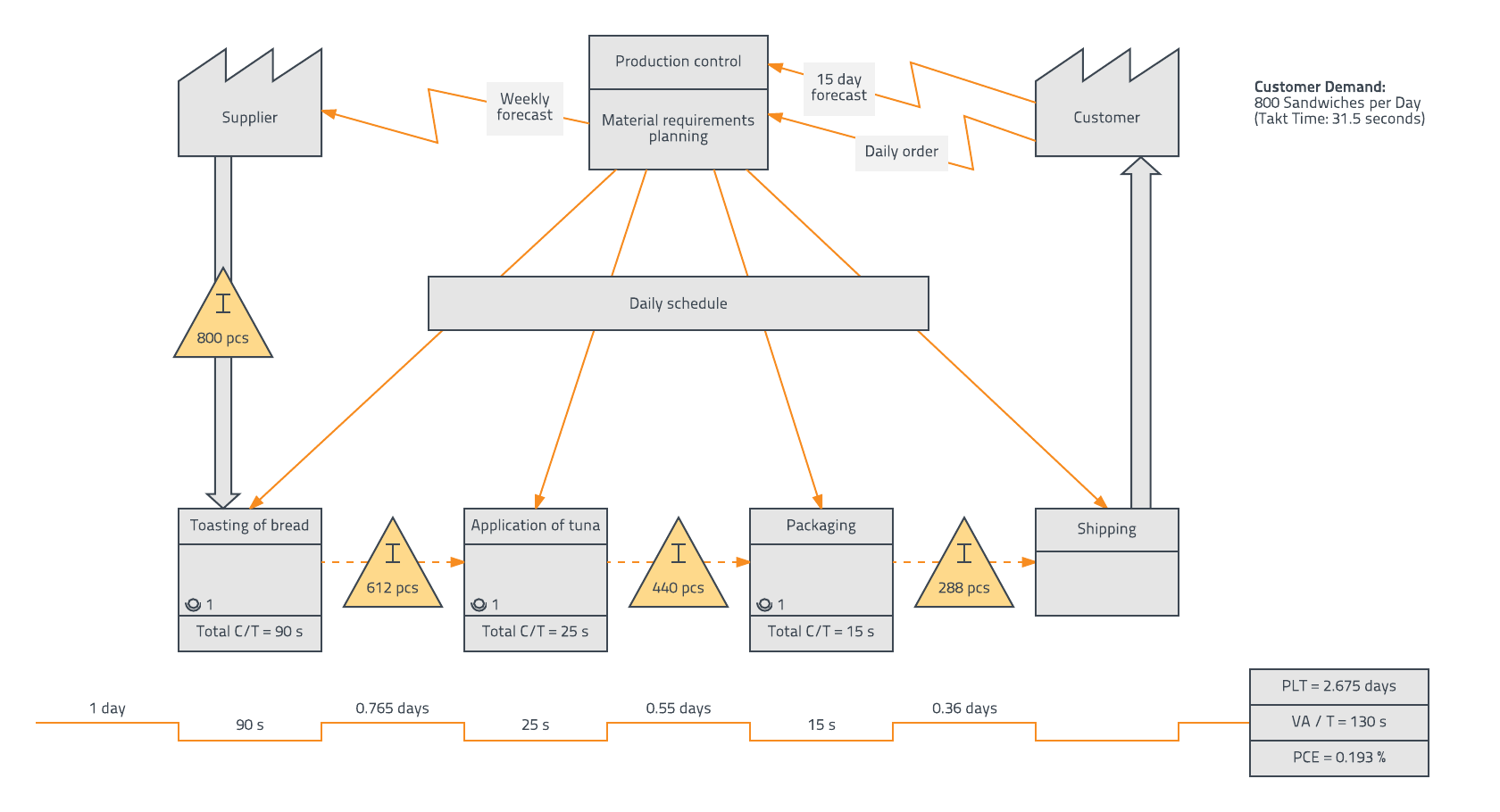

4. Нарисуйте поток информации

Карты потока создания ценности показывают не только производственный процесс, но также и поток информации на протяжении всего процесса. Добавьте блок производственного контроля, чтобы указать специалистов, которые занимаются планированием и контролем производства. Вы можете найти эту фигуру в разделе «Информация» в Lucidchart. Обычно ее размещают между начальной и конечной точками. Во второй половине блока можно указать обязанности рабочей группы.

Затем разместите линии коммуникации. Ломаная линия означает электронные средства коммуникации (электронная почта, телефон, факс). Вы можете добавить примечания о типе передаваемых данных, частоте обмена информацией и используемом носителе. Прямые линии показывают аналоговые средства коммуникации (заметки, распечатанные на бумаге отчеты, устные переговоры).

В нашем примере специалист по управлени�ю производством получает заказы от клиента и в электронном виде отправляет поставщику планируемый объем материалов на неделю, а персоналу лично выдает график работы на день.

5. Создайте временную шкалу

Наконец, необходимо добавить временную шкалу в нижней части карты потока создания ценности. Поскольку карты потоков создания ценности нацелены на выявление потерь в процессе производства, временная шкала является наиболее важной их частью.

Добавьте временную шкалу из библиотеки Lucidchart «Карта потоков создания ценности» и растяните ее на требуемую длину. Временная шкала имеет два уровня. Внизу запишите значения времени, затрачиваемого на процессы с добавленной ценностью, из полей данных, размещенных выше. Запишите также время, затрачиваемое на процессы, которые не имеют добавленной ценности. В нашем примере в качестве такого значения используется время, затраченное на подсчет запасов �при перепроизводстве. Поскольку клиенту требуется 800 бутербродов в день, 800 штук мы принимаем за 1 день времени производства без добавленной ценности.

В правой части временной шкалы также содержится поле данных, в котором объединена вся описанная информация. Ниже приведены примеры информации, которая обычно указывается в этом поле.

- Время производственного цикла (PLT) — общее время без добавленной ценности из верхней части временной шкалы

- Время с добавленной ценностью (VA/T) — общее время с добавленной ценностью из нижней части временной шкалы

- Эффективность технологического цикла (PCE) — процент времени с добавленной ценностью (VA/T) от общего времени производственного цикла (PLT)

Шаблоны и примеры карт потока создан�ия ценности

Простая карта потока создания ценности

Карта потока создания ценности представляет подробный обзор того, что и на каком шаге добавляет ценности в процессе производства и распределения товаров среди покупателей. Однако разработать такую карту с нуля может быть непросто.

Бережливость (карта потока создания ценности)

КПСЦ бережливости производства показывает объем добавленной ценности в процессе и скорость ее накопления и имеет целью выявить улучшения, которые минимизируют время простоя и повысят добавленную стоимость.

Уровень запасов (карта потока создания ценности)

КПСЦ уровня запасов отражает поток материалов и информации по мере производства продуктов в конкретной компании для удовлетворения рыночной потребности. Позволяя определить моменты и время простоя запасов, такая карта помогает узнать, как перераспределить ресурсы компании для достижения максимальной эффективности процесса производства.