La mappatura dei flussi di valore (VSM, Value Stream Mapping) può essere incredibilmente utile in vari settori. Se sei un principiante nell'utilizzo di software per la mappatura dei flussi di valore, come Lucidchart, scoprirai che questa guida include tutto quello che devi sapere sulla definizione, la storia e gli usi della mappatura dei flussi di valore, insieme a istruzioni passo passo per condurre l'analisi dei tuoi flussi di valore.

15 minuti di lettura

Vuoi fare un diagramma tutto tuo? Prova Lucidchart. È veloce, facile e completamente gratuito.

Cos'è la mappatura dei flussi di valore (value stream mapping)?

La value stream mapping è un metodo del diagramma di flusso per illustrare, analizzare e migliorare i passaggi necessari per fornire un prodotto o un servizio. Parte fondamentale della metodologia lean, la VSM controlla il flusso delle fasi del processo e le informazioni dall'origine alla consegna al cliente. Come nel caso di altri tipi di diagrammi di flusso, utilizza un sistema di simboli per rappresentare varie attività lavorative e flussi di informazioni. La VSM è particolarmente utile per identificare ed eliminare gli sprechi. Gli articoli vengono mappati come valore aggiunto o valore non aggiunto dal punto di vista del cliente, allo scopo di eliminare gli articoli che non aggiungono valore.

È importante tenere presente che i clienti, sia esterni che interni, si preoccupano del valore del prodotto o del servizio che viene loro offerto, non degli sforzi necessari per produrlo o del valore che può fluire ad altri clienti. La value stream mapping mantiene questo focus. Un processo tipico consiste nel disegnare una VSM dello stato attuale e successivamente modellare una modalità migliore con una VSM di uno stato futuro e/o di uno stato ideale. Puoi iniziare a disegnare a mano e poi passare al software VSM per ottenere una comunicazione, un'analisi e una collaborazione migliori.

Scopo e vantaggi della VSM

La value stream mapping è un metodo efficace per individuare gli sprechi di qualsiasi processo, non solo nella produzione. Questo è il suo scopo principale. Si descrive in dettaglio ogni fase significativa del processo e si valuta il modo in cui aggiunge valore - o non ne aggiunge - dal punto di vista del cliente. L'attenzione al valore mantiene l'analisi mirata a ciò che conta davvero, consentendo all'azienda di competere in modo più efficace sul mercato. Prevedendo o affrontando qualsiasi minaccia competitiva, i professionisti del lean possono fare buon uso della VSM per produrre il massimo valore per il cliente nel modo più efficiente possibile. Può e deve essere utilizzata su base continuativa per un miglioramento costante, portando in linea fasi di processo sempre migliori. La VSM consente di vedere non solo gli sprechi, ma anche la fonte o la causa di tali sprechi.

La value stream mapping, come altre valide visualizzazioni, funge da strumento efficace per la comunicazione, la collaborazione e persino il cambiamento culturale. I responsabili delle decisioni possono visualizzare chiaramente lo stato attuale del processo e dove si verificano gli sprechi. Possono vedere problemi come ritardi nei processi, tempi di inattività eccessivi, vincoli e problemi di inventario. E con la VSM dello stato futuro e/o dello stato ideale, possono vedere esattamente come migliorare.

Sebbene il suo scopo tipico sia quello di eliminare gli sprechi, la VSM può essere considerata anche dal punto di vista del valore aggiunto. Dopo tutto, questo è ciò che interessa al cliente. Eliminare gli sprechi è il mezzo per creare valore, ad esempio un prezzo inferiore e/o un prodotto o servizio di qualità migliore. Il valore è qualcosa per cui un cliente è disposto a pagare.

Precisazioni sulla VSM

Sebbene la value stream mapping sia fondamentale per i metodi lean, spesso richiede un investimento sostanziale di persone e tempo per realizzarla, e se non applicata in modo saggio può essere dispendiosa. Ovviamente, tu desideri applicazioni della value stream mapping che siano redditizie.

Questo metodo richiede membri del team qualificati per l'esecuzione avanzata della VSM e potrebbero essere necessari giorni, settimane o addirittura mesi per realizzare alcuni progetti di mappatura complessi. Consideralo un potente strumento centrale per i metodi lean, ma non tutte le circostanze si prestano alla value stream mapping. Per condurre la VSM, devi saper bilanciare il valore potenziale con il lavoro necessario.

Potresti scegliere di iniziare in piccolo, con un focus e un budget limitati, raggiungere il tuo obiettivo e passare a qualcosa di più complesso e potenzialmente gratificante. Spesso i dirigenti senior tentano inizialmente di fare il passo più lungo della gamba, e lo sforzo può essere difficile a causa della complessità del progetto e della possibile inesperienza della squadra.

I potenziali usi di una VSM più estesa includono:

- Casi che coinvolgono più aree o dipartimenti funzionali.

- Casi in cui una mappa di processo meno dettagliata non è in grado di rivelare informazioni su cui si può agire.

- Per sostenere un grande investimento che comporterà risparmi molto più consistenti.

Ricorda, un miglioramento in una fase del processo o in una parte della produzione non si traduce sempre in un miglioramento dei profitti. Spesso si rivelerà necessario un esame più completo.

Tuttavia, ricordando questi avvertimenti, chiunque potrebbe provare la VSM con un budget per una semplice revisione, che potrebbe produrre risultati o almeno aiutarti a capire meglio la VSM. Dopo aver letto le basi (e questo articolo è un ottimo inizio), potresti semplicemente prendere blocco e matita e iniziare una mappatura seguendo le istruzioni passo passo descritte più avanti in questo articolo. Potrai mappare le fasi del processo, i dati per ogni fase (come la durata del ciclo), i miglioramenti che ritieni di poter ottenere per uno "stato ideale" e un riepilogo che mostra in che modo i tuoi miglioramenti contribuiscono a migliorare ogni punto di dati e il valore complessivo. Tieni presente che questo sarebbe solo un piccolo assaggio di ciò che può realizzare una value stream mapping di livello avanzato.

Diagrammare è semplice e veloce con Lucidchart. Inizia una prova gratuita oggi per iniziare a creare e collaborare.

Fai un diagrammaCome viene utilizzata la VSM in diversi campi

Nella produzione: trovare sprechi nel processo di produzione analizzando ogni fase della movimentazione dei materiali e del flusso di informazioni. È qui che la metodologia lean ha avuto inizio negli anni 1950, alla Toyota, e i metodi lean e la value stream mapping rimangono fondamentali per la produzione in tutto il mondo. Naturalmente, da allora si sono diffusi in altri campi e si sono intrecciati con i metodi Six Sigma e Lean Six Sigma.

Catena di approvvigionamento e logistica: per eliminare sprechi e ritardi costosi nei vari punti della catena di approvvigionamento che portano al prodotto finito.

Ingegneria/sviluppo del software: per trovare inefficienze nello sviluppo del software, dall'idea all'implementazione, compresi i circuiti di feedback e la rielaborazione. Sebbene alcuni mettano in dubbio il valore della VSM in un ambiente di sviluppo agile, altri la trovano utile per ottenere efficienze, come ridurre i tempi di attesa tra le fasi o ridurre la necessità di rilavorazioni.

Industrie di servizi: per migliorare il valore e trovare sprechi nelle attività necessarie per eseguire qualsiasi servizio per clienti esterni.

Assistenza sanitaria: per migliorare le fasi necessarie per trattare i pazienti nel modo più efficace, tempestivo, economico e di alta qualità possibile.

Azienda e amministrazione: trovare passaggi inutili e migliorare il servizio fornito ai clienti interni di un'azienda.

Nella value stream mapping, gli elementi di processo che attraversano il flusso sono determinati dal campo. Ad esempio:

- Nell'industria manifatturiera, i materiali sono i tuoi articoli.

- Nel campo del design e dello sviluppo, i design sono i tuoi articoli.

- Nel campo dell'assistenza, i tuoi articoli sono le esigenze dei clienti esterni.

- Nel campo dell'amministrazione, i tuoi articoli sono le esigenze interne del cliente.

Simboli e descrizioni della VSM

I simboli della VSM variano a seconda dei luoghi, ma rientrano in queste quattro categorie: processo, materiale, informazione e generale. I simboli possono essere complicati, sebbene alcuni implicano semplicemente il loro significato letterale, come l'icona di un camion per le spedizioni esterne e gli occhiali per qualcosa da andare a vedere. Ecco alcuni simboli ampiamente utilizzati.

Simboli/icone di processo VSM

| Simbolo | Nome | Descrizione |

|---|---|---|

| Cliente/Fornitore | Rappresenta il cliente in alto a destra o il fornitore in alto a sinistra. |

| Flusso di processo dedicato | Un flusso di attività fisso all'interno di un dipartimento. |

| Processo condiviso | Un processo condiviso da altre parti coinvolte nel flusso di valore. |

| Casella dati | I dati sulla fase del processo, come la durata del ciclo, cambiano nel tempo e in base all'operatività. |

| Cella di lavoro | Indica che più processi vengono integrati in una cella di lavoro di produzione. |

Simboli dei materiali VSM

| Simbolo | Nome | Descrizione |

|---|---|---|

| Inventario | Inventario tra due processi. |

| Spedizioni | Spostamento delle materie prime dai fornitori alla fabbrica e successivamente ai clienti. |

| Freccia di spinta | Spinta del materiale da un processo all'altro. |

| Supermercato | Un "supermercato" di inventari (chiamato anche stockpoint kanban). |

| Estrazione materiali | Rimozione di materiali in un supermercato verso i processi a valle. |

| Corsia FIFO | Inventario first-in first-out. |

| Scorte di sicurezza | Inventario di "copertura" contro i problemi di produzione. |

| Spedizione esterna | Spedizioni dai fornitori o ai clienti. |

Simboli informativi VSM

| Simbolo | Nome | Descrizione |

|---|---|---|

| Controllo di produzione | Un'operazione, dipartimento o persona centrale per la pianificazione o il controllo della produzione |

| Informazione manuale | Mostra il flusso generale di informazioni dai promemoria o dalle conversazioni. |

| Informazione elettronica | Come ad esempio EDI (electronic data interchange), Internet, WAN (wide area network, cioè una rete di telecomunicazione o di sistemi di computer che si estende su un'ampia area geografica), LAN (rete locale) o intranet. |

| Kanban di produzione | Attiva la produzione di un numero predeterminato di parti. Questo segnala un processo di approvvigionamento per fornire le parti a un altro processo a valle. |

| Kanban di prelievo | Un dispositivo o una scheda che comunica a un gestore del materiale di trasferire parti da un supermercato al processo di ricezione. |

| Kanban segnale | Utilizzato quando i livelli di inventario tra due processi scendono al minimo. |

| Postazione Kanban | Un luogo dove risiedono i segnali Kanban per il ritiro. |

| Ritiro sequenziale | Dà ordini ai processi di sottoassemblaggio per produrre un prodotto senza usare un supermercato. |

| Livellamento del carico | Uno strumento che raggruppa i kanban per livellare il volume di produzione. |

| MRP/ERP | Pianificazione mediante ERP (Enterprise Resource Planning), MRP (Material Requirements Planning) o altro sistema centralizzato. |

| Verifica | Raccolta di informazioni tramite osservazione. |

| Informazione verbale | Informazione verbale o informazioni ritenute personali. |

Simboli generali della VSM

| Simbolo | Nome | Descrizione |

|---|---|---|

| Evento Kaizen | Simbolo appariscente che evidenzia le necessità di miglioramento per raggiungere la mappa del flusso di valore dello stato futuro. |

| Operatore | Numero di operatori richiesti per elaborare la famiglia VSM per una particolare postazione di lavoro. |

| Altro | Altre informazioni utili. |

| Sequenza temporale | Mostra le durate del ciclo e i tempi di attesa/inattività. Utilizzato per il calcolo dei tempi di consegna e della durata complessiva del ciclo. |

Insieme al simbolo della sequenza temporale, esiste anche il concetto lean di takt time, la velocità con cui un prodotto finito deve essere completato per soddisfare la domanda dei clienti. (Takt è una parola tedesca che indica la bacchetta di un direttore d'orchestra.)

Hai bisogno di ulteriori informazioni? Consulta questo articolo approfondito sui simboli VSM e su come usarli.

Come creare una mappa del flusso di valore

1. Determina l'ambito della mappa del flusso di valore.

Crea prima i punti di inizio e fine e posizionali negli angoli in alto a sinistra e a destra del documento. Se copri l'intera catena di approvvigionamento, probabilmente inizierai con il fornitore/le materie prime e finirai con il cliente. Usa la forma appuntita (che si trova su Lucidchart nella nostra Libreria di processi) per rappresentare questi punti.

Accanto al cliente, registrerai il tuo tempo impiegato o il tempo massimo che puoi dedicare, pur soddisfacendo la domanda del cliente. Per calcolare questo numero, prendi i minuti disponibili per la produzione e dividili per le unità di produzione richieste.

2. Mappa i passaggi del processo.

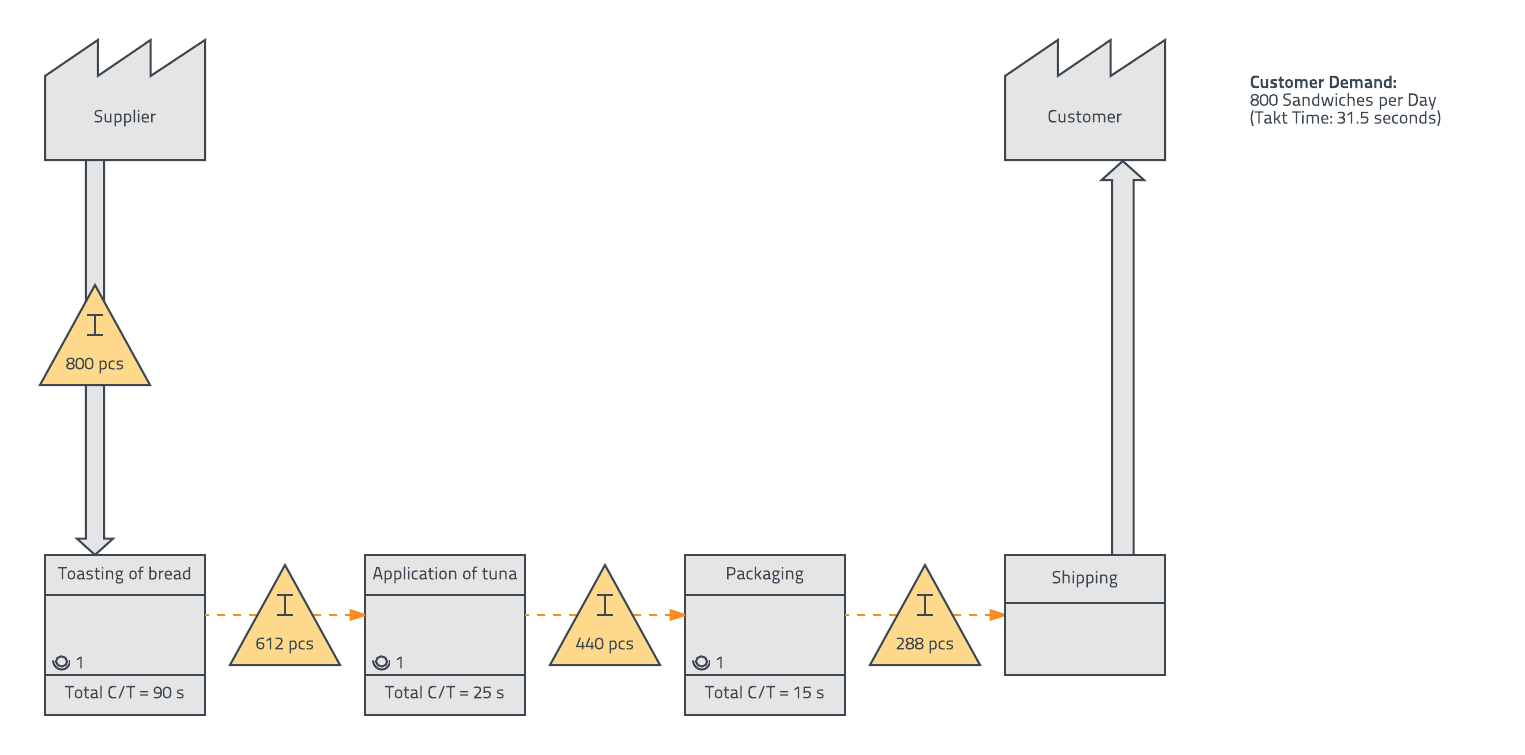

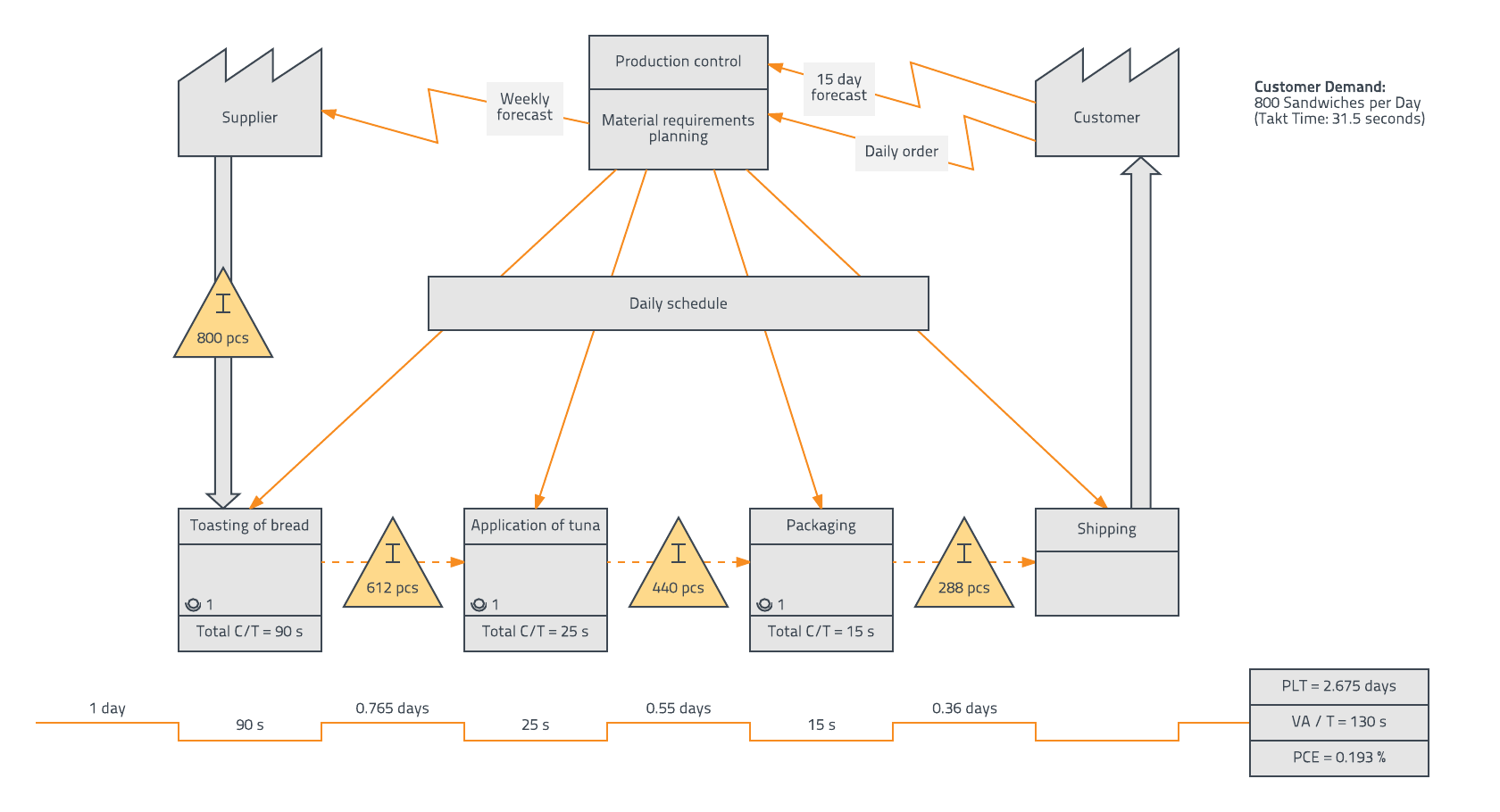

Aggiungi caselle di processo (utilizzando la forma Processo dedicato alla voce "Processi" su Lucidchart) per mostrare tutti i passaggi coinvolti. Nell'angolo di ogni casella del processo, un piccolo cerchio indica quanti operatori completano questo passaggio del processo. L'esempio seguente mostra solo una persona che tosta il pane, una che aggiunge il tonno e un'altra che impacchetta il panino.

Sotto ogni casella di processo, includi una casella di dati per l'analisi (utilizzando la forma Altre informazioni alla voce "Informazioni" su Lucidchart). Queste caselle possono includere, ma non solo, i seguenti dati:

- C/T o durata del ciclo: il periodo di tempo necessario per completare una parte

- C/O o durata del cambio (changeover): il periodo di tempo necessario per cambiare tipo di prodotto

- Uptime: la percentuale di tempo in cui la macchina è in funzione

- Resa: la percentuale di parti che superano l'ispezione

3. Aggiungi inventario e tempi di attesa.

Ora collega i punti di inizio/fine e le caselle del processo con le frecce per mostrare l'intero flusso del processo. La libreria di forme "Frecce" di Lucidchart contiene tutti i tipi necessari. Le linee continue spesse rappresentano le spedizioni; in questo caso, il fornitore spedisce le materie prime alla fabbrica e quest'ultima spedisce i sandwich pronti ai clienti. Le frecce tratteggiate, dette anche frecce di spinta, rappresentano il materiale spinto da un processo all'altro.

Tra una fase e l'altra, utilizza un triangolo di inventario (che si trova alla sezione "Materiali" su Lucidchart) per contrassegnare il numero di parti presenti nel WIP (work in progress) alla fine di ogni fase. Sulle frecce di spedizione puoi anche aggiungere simboli di camion, di aerei o altri simboli di attrezzature per mostrare il metodo di trasporto.

4. Disegna il flusso di informazioni.

Le mappe dei flussi di valore non solo mostrano il processo di produzione, ma consentono di visualizzare anche il flusso di informazioni durante tale processo. Aggiungi una casella di controllo della produzione per rappresentare le persone che programmano e controllano la produzione. Puoi trovare questa forma alla sezione "Informazioni" di Lucidchart. La maggior parte delle persone la posiziona tra i punti di inizio e fine. Nella seconda metà di questa casella puoi aggiungere le responsabilità di questo gruppo.

Quindi posiziona le linee di comunicazione. Le linee frastagliate mostrano la comunicazione elettronica, come e-mail, telefono o fax. Puoi aggiungere note sul tipo di dati scambiati, sulla frequenza di questi scambi o sul mezzo di comunicazione utilizzato. Le linee rette mostrano la comunicazione manuale, come promemoria, rapporti stampati o conversazioni di persona.

In questo esempio, il controllo della produzione riceve gli ordini dal cliente e invia elettronicamente previsioni settimanali al fornitore, ma fornisce pianificazioni giornaliere al personale di produzione di persona.

5. Crea una sequenza temporale.

Per concludere, devi creare una sequenza temporale nella parte inferiore della mappa del flusso di valore. Poiché le mappe dei flussi di valore mirano a rilevare gli sprechi in un processo, la sequenza temporale rappresenta forse la parte più essenziale.

La sequenza temporale (che puoi trovare nella libreria "Mappa del flusso di valore" su Lucidchart ed estendere per tutto il tempo necessario) ha due livelli. In fondo annoterai i tempi per i processi a valore aggiunto, presi dalle caselle di dati sopra. In cima, scriverai i tempi per i processi senza valore aggiunto. Nel nostro esempio, abbiamo calcolato i tempi senza valore aggiunto dall'inventario registrato per tenere conto dell'eccesso di produzione. Dato che il cliente richiede 800 panini al giorno, 800 pezzi contano come 1 giorno di tempo senza valore aggiunto.

La sequenza temporale include anche una casella di dati a destra che combina tutte queste informazioni. Generalmente ospita le seguenti informazioni:

- LTP o lead time di produzione: il tempo totale senza valore aggiunto dalla parte superiore della sequenza temporale

- TVA o tempo a valore aggiunto: il tempo totale a valore aggiunto dalla parte inferiore della sequenza temporale

- PCE (process cycle efficiency) o efficienza del ciclo di processo: la percentuale di time-out a valore aggiunto rispetto all'LTP

Modelli ed esempi di mappe di flussi di valore

Mappa del flusso di valore semplice

Una mappa del flusso di valori fornisce una panoramica utile di come e dove viene aggiunto valore durante il processo di produzione e distribuzione dei prodotti ai clienti: ma iniziare da zero può essere difficile.

Mappa del flusso di valore lean

Una mappa del flusso di valore lean indica quanto valore viene aggiunto nel corso di un processo e a quale velocità, al fine di motivare miglioramenti che minimizzino i tempi di inattività e massimizzino il valore aggiunto.

Mappa del flusso di valore di inventario

Una mappa del flusso di valore mostra come i materiali e le informazioni fluiscono mentre le merci vengono prodotte in una determinata azienda in risposta alla domanda del mercato. Identificando dove l'inventario rimane inattivo e per quanto tempo, un flusso di valore può aiutare le aziende a capire come riallocare le risorse per la massima efficienza.