Quelle méthode d’amélioration des processus utiliser ?

Temps de lecture : environ 10 min

Sujets :

Méthodes d’amélioration des processus

- Six Sigma : approche basée sur les données et visant à éliminer les défauts pour optimiser les performances d’une organisation.

- Lean manufacturing : processus méthodique destiné à minimiser le gaspillage sans sacrifier la productivité.

- Lean Six Sigma : combinaison des méthodes Lean et Six Sigma.

- Management par la qualité totale (TQM) : initiative à l’échelle de l’organisation axée sur l’amélioration continue de la qualité offerte au client.

- Système de production Toyota/Juste-à-temps : méthode visant à réduire le coût des stocks en fabriquant les produits uniquement lorsqu’ils sont nécessaires.

- Théorie des contraintes : processus méthodique conçu pour identifier et éliminer les contraintes.

Les ingénieurs process évaluent et développent des processus afin de renforcer la productivité de leur entreprise et de la faire évoluer. Pour assumer ce rôle, vous devez disposer d’une méthode appropriée.

Il n’est pas nécessaire de réinventer la roue pour choisir une méthode efficace d’amélioration des processus, mais il se peut que vous ne sachiez pas laquelle utiliser lorsque les professionnels évoquent par exemple les termes DMAIC et TQM. Continuez votre lecture pour découvrir les principales approches en matière d’amélioration des processus et les diagrammes qui peuvent vous aider à chaque étape.

Six Sigma

Six Sigma a vu le jour chez Motorola, est devenue un élément central de la stratégie de General Electric et est depuis largement utilisée pour les processus industriels et métier. Cette méthode aide les entreprises à évaluer les défauts ou les incohérences d’un processus afin de fournir des produits et des services parfaits.

Dans le cadre de Six Sigma, les ingénieurs process utilisent deux sous-méthodes : DMAIC pour améliorer les processus existants et DMADV pour créer de nouveaux processus. La plus utilisée des deux, DMAIC, suit les étapes ci-dessous :

- Définir les possibilités d’amélioration (objectif du projet)

- Mesurer les performances de votre processus existant

- Analyser le processus pour identifier les défauts éventuels et leurs causes profondes

- Améliorer (improve en anglais) le processus en s’attaquant aux causes que vous avez déterminées

- Contrôler le processus amélioré et ses performances afin de corriger tout écart avant qu’il ne se traduise par des défauts

L’approche DMADV suit des étapes similaires, mais des facteurs différents seront étudiés puisqu’il n’existe pas encore de processus :

- Définir l’objectif du processus, en respectant la stratégie globale de l’entreprise et les besoins client

- Mesurer les critères essentiels à la qualité (appelés CTQ)

- Analyser diverses options de conception et de développement

- Concevoir (design en anglais) le processus

- Vérifier que le concept répond aux objectifs du processus et aux besoins client Tester le processus et, en cas de résultat positif, le mettre en œuvre.

Six Sigma, comparé à d’autres méthodes, s’appuie davantage sur les données et les statistiques pour prendre des décisions. En utilisant DMAIC et DMADV, les organisations Six Sigma peuvent s’attendre à des retours financiers significatifs et atteindre un taux de défectuosité inférieur à 3,4 pour chaque million d’opportunités (risques d’obtenir un défaut).

Diagrammes pour Six Sigma

La méthode Six Sigma s’accompagne de ses propres outils, mais elle en emprunte également à d’autres approches d’amélioration des processus pour aider les professionnels à mener à bien les étapes DMAIC. Utilisez les diagrammes suivants pour définir et analyser votre processus actuel :

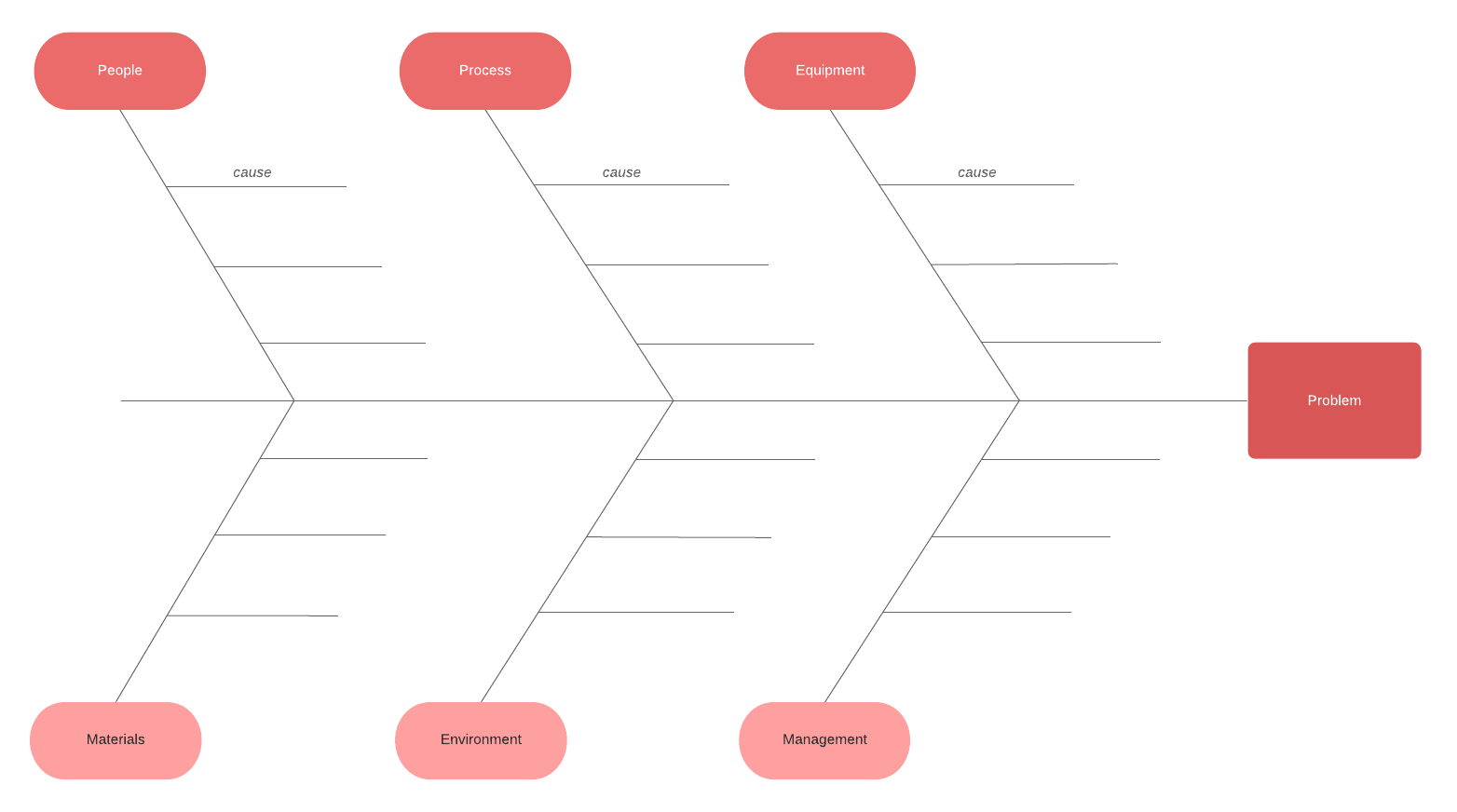

Diagrammes d’Ishikawa/diagrammes en arêtes de poisson : également appelés diagrammes de causes et effets, ces visuels peuvent vous aider à réfléchir aux causes potentielles d’un défaut. Avec une structure semblable aux arêtes d’un poisson, la tête du diagramme énonce le problème, et les lignes se ramifient en différentes catégories de causes.

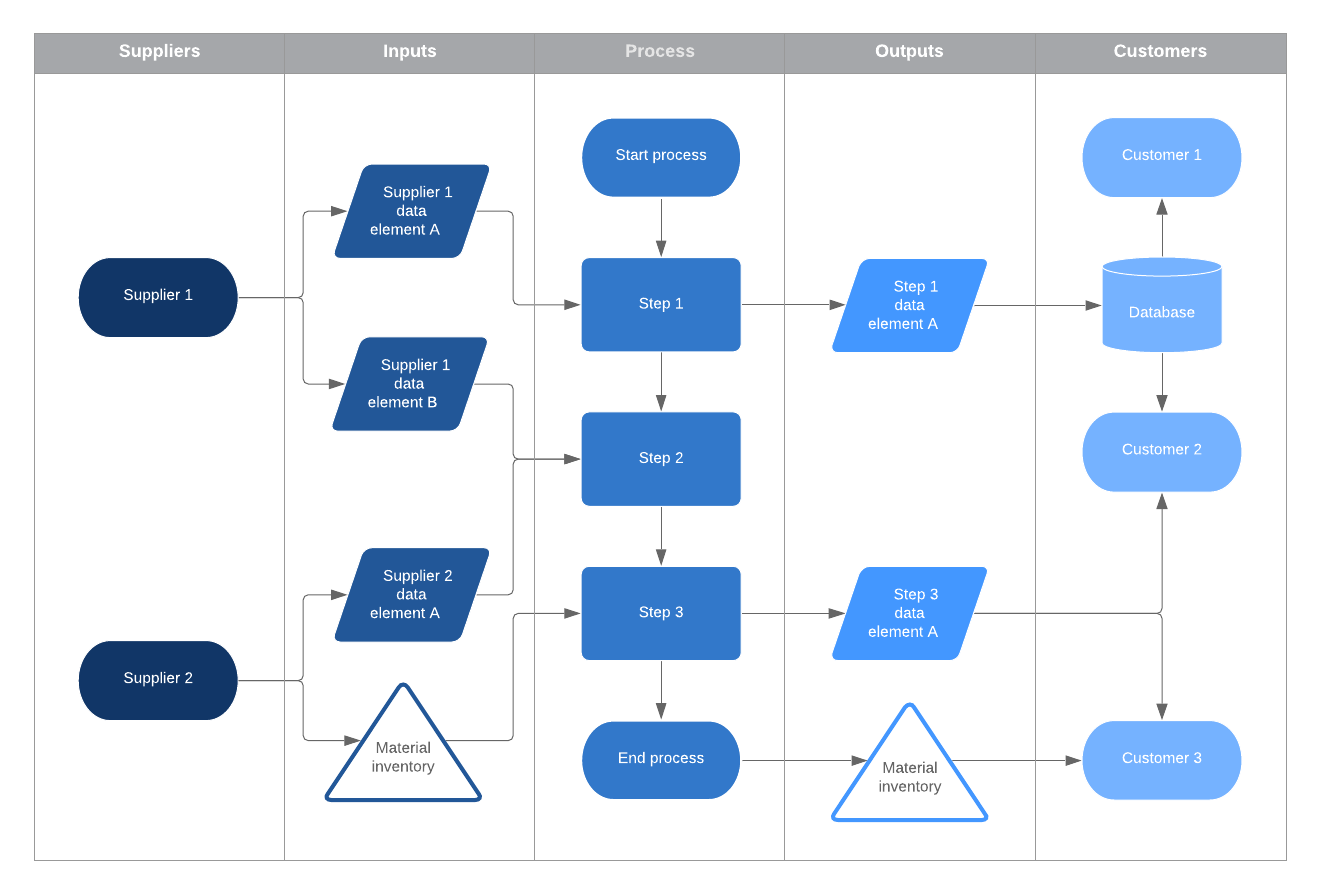

Diagramme d’analyse SIPOC : permet de définir votre processus par fournisseur, entrée, processus, sortie et client.

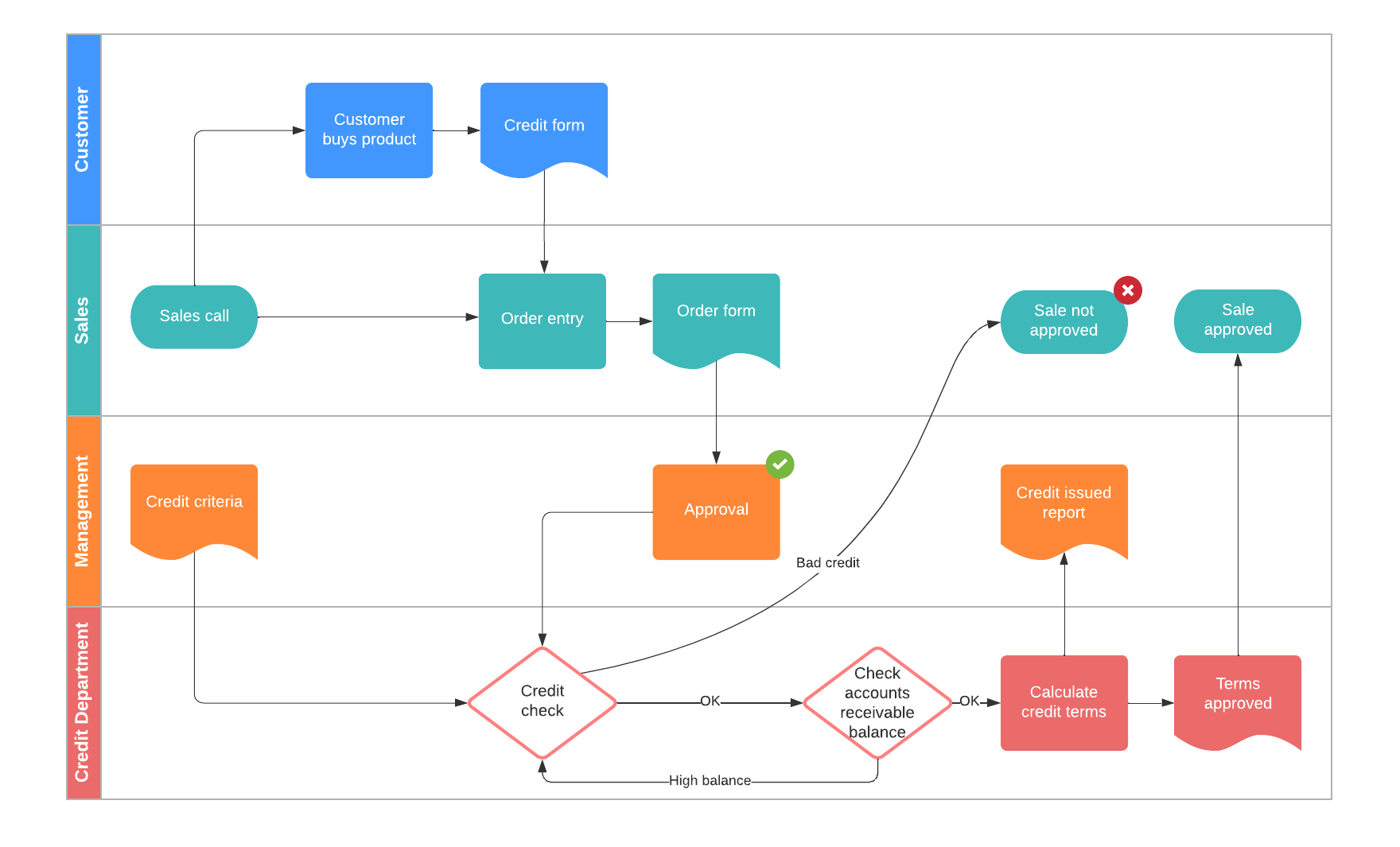

Cartographie de processus métier : visualisez l’ensemble de votre processus métier, en tenant compte des rôles, des responsabilités et des objectifs de chaque participant. Utilisez des cartes de processus métier pour analyser les activités de votre organisation et renforcer votre productivité.

Découvrez comment modéliser vos processus métier avec Six Sigma.

En savoir plusLean manufacturing

Comme son nom l’indique, la méthode Lean vise à réduire les coûts en éliminant le gaspillage. Bien que l’on fasse souvent référence au Lean manufacturing, les idées fondamentales de cette approche peuvent s’appliquer à tout type d’organisation et de processus.

Cette méthode commence par l’évaluation de la chaîne de valeur d’un processus. Cette dernière est constituée d’activités à valeur ajoutée (les actions pour lesquelles un client est prêt à payer) et d’activités sans valeur formant le processus qui permet de concrétiser un concept ou d’exécuter une commande.

Toute action qui n’apporte pas de valeur ajoutée ou qui n’est pas requise dans le cadre d’une politique ou d’une réglementation est un gaspillage. Ces éléments peuvent inclure :

- Transport : déplacement de produits inutiles pour le processus

- Stock : fournitures qui ne sont pas nécessaires au traitement des commandes en cours

- Mouvement : déplacement de personnel ou d’équipement plus important que nécessaire pour mener à bien le processus

- Attente : périodes d’inactivité ou d’interruption de la production

- Surproduction : génération excessive de produits par rapport à la demande

- Surtraitement : travail supplémentaire dû à des redondances ou à une mauvaise conception des outils/produits

- Défauts : efforts nécessaires pour vérifier et corriger les défauts dans le système

- Compétences : sous-exploiter les connaissances et les compétences des employés

Les ingénieurs process identifient ces sources de gaspillage afin d’augmenter la valeur globale pour les clients.

Diagramme pour Lean manufacturing

Notons que les diagrammes utilisés pour l’analyse des processus se recoupent souvent entre ces différentes méthodes. Les cartes de processus métier, par exemple, pourraient s’avérer utiles pour détecter les gaspillages ou organiser un plan pour les éliminer. Toutefois, de nombreux ingénieurs process utilisent des cartes de chaîne de valeur (VSM) pour le Lean manufacturing.

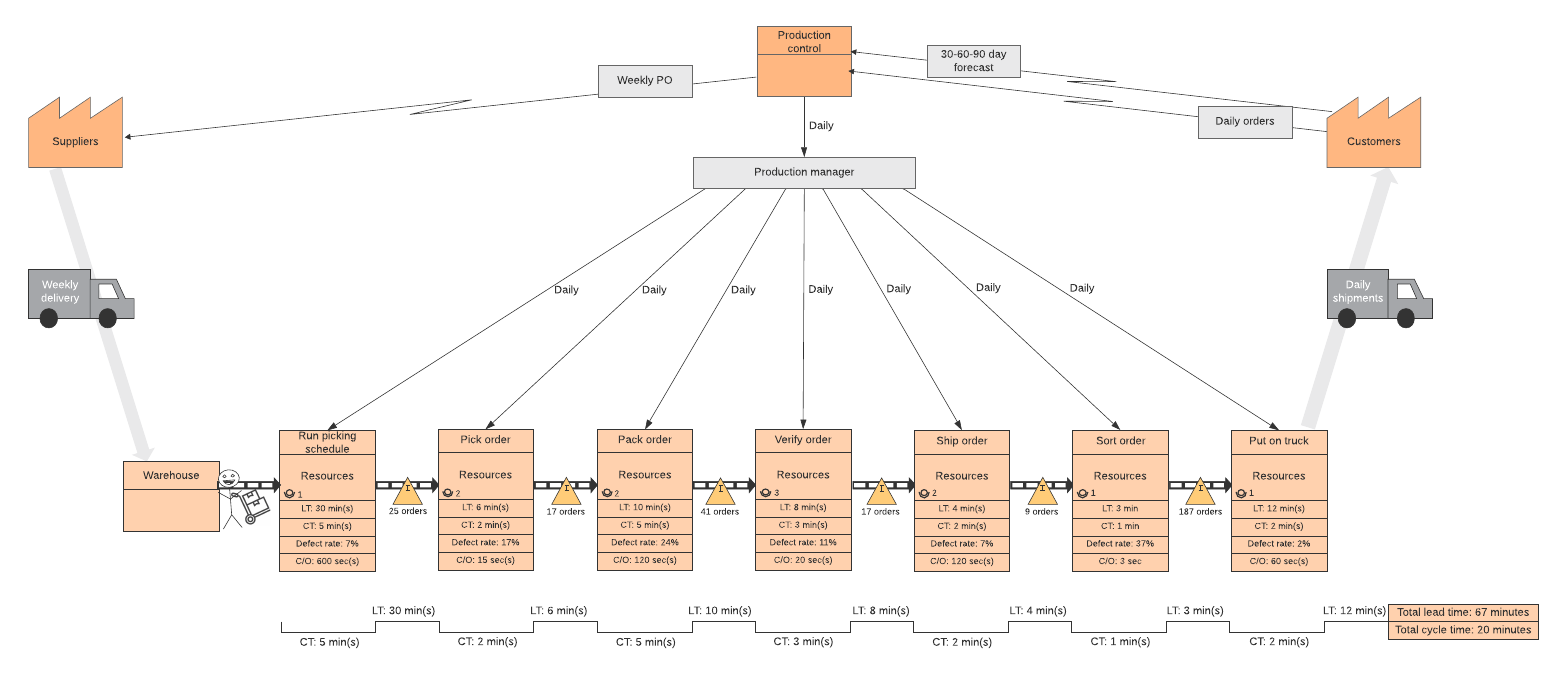

Cartes de chaîne de valeur : documentent toutes les étapes de la livraison d’un produit ou d’un service, du début de la production à la fourniture. Superposez à votre processus une frise chronologique mesurant les activités à valeur ajoutée et les activités sans valeur ajoutée, afin de déterminer celles que vous devez éliminer.

Découvrez notre article sur les avantages et les inconvénients de la méthode Six Sigma.

En savoir plus

Lean Six Sigma

Comme son nom l’indique, Lean Six Sigma est une combinaison des deux méthodes précédentes.

Adopter une approche Lean pour Six Sigma vous aide à éliminer le gaspillage au sein de votre organisation et à réduire les défauts des processus. Lean Six Sigma vous permet de gagner du temps, d’améliorer la qualité et de réduire les coûts. Elle s’appuie sur la méthode DMAIC et combine les outils des deux approches, tels que les cartes de chaîne de valeur et les diagrammes d’analyse SIPOC.

Utilisez Lean Six Sigma pour améliorer vos processus grâce à ces 5 principes.

En savoir plusManagement par la qualité totale (TQM)

Le management par la qualité totale est antérieur aux méthodes Six Sigma et Lean. Il a suscité un vif intérêt à la fin des années 1980, lorsque le gouvernement fédéral américain a commencé à l’utiliser. Dans ce système, le succès repose sur la satisfaction client. Comme pour Six Sigma, le TQM peut varier d’une entreprise à l’autre, mais les organisations qui adoptent cette approche suivent généralement les principes ci-dessous :

- Les organisations doivent suivre une approche stratégique et méthodique pour atteindre leurs objectifs.

- Les clients définissent le niveau de qualité.

- Tous les employés travaillent à des objectifs communs. Une communication et une formation efficaces garantissent que chacun comprend les critères de qualité et s’efforce de les atteindre.

- Les organisations doivent définir les étapes requises de tout processus et surveiller les performances pour détecter tout écart. Elles doivent continuellement chercher des moyens de gagner en efficacité et compétitivité.

Les critères de qualité dépendent de l’entreprise, mais certaines utilisent des normes établies, telles que la série ISO 9000.

Diagrammes pour le TQM

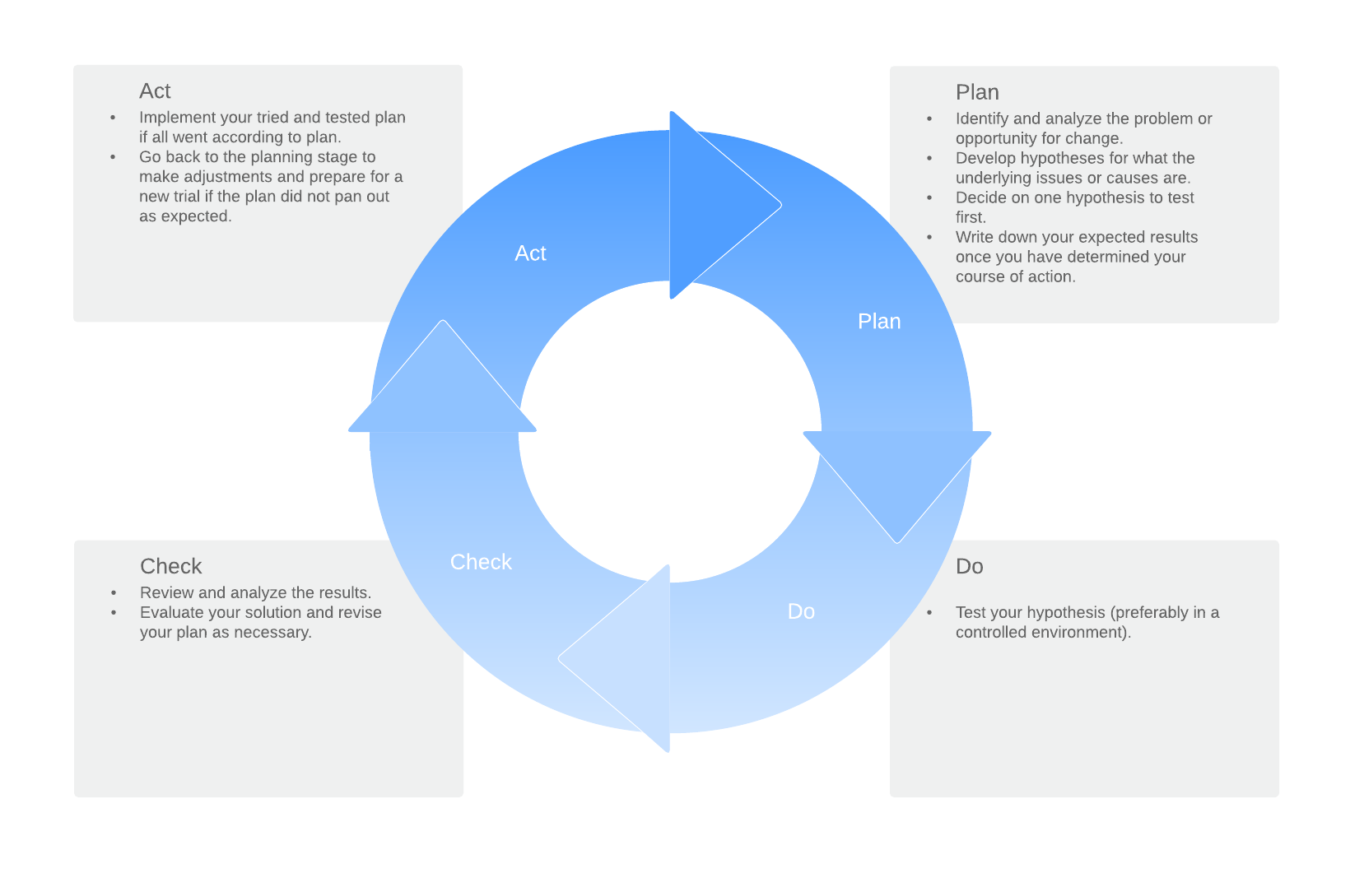

Les entreprises qui appliquent l’approche TQM utilisent de nombreux diagrammes différents pour résoudre les problèmes de qualité. Le plan TQM original institué par la marine américaine prévoyait sept outils pour mesurer la qualité, dont les diagrammes d’Ishikawa mentionnés plus haut, des logigrammes et des fiches de contrôle. De nombreuses entreprises utilisent également des cycles PDCA.

Cycles PDCA : la méthode PDCA (Plan, Do, Check, Act) est couramment appelée roue de Deming ou cycle de contrôle. Les entreprises l’utilisent pour l’amélioration continue des processus, en dressant une liste du plan proposé, en le testant et en vérifiant son efficacité.

Système de production Toyota/Juste-à-temps

Également connu sous le nom de Juste-à-temps, le système de production Toyota (TPS) a été mis au point par Taiichi Ohno, après la Seconde Guerre mondiale, pour accélérer la production et réduire le coût des stocks. Le TPS applique l’approche Kaizen pour apporter de petites améliorations positives et consiste principalement à fabriquer des produits uniquement lorsque cela est nécessaire afin d’éviter de constituer des stocks volumineux.

Le TPS est généralement utilisé par les ingénieurs process en tandem avec la gestion de projet Kanban pour visualiser et suivre facilement les processus actuels tout en prévenant l’apparition d’éventuels problèmes cachés. Il repose sur quatre grands principes :

1. Philosophie

Utilisez la philosophie à long terme de votre organisation pour motiver vos décisions plutôt que des objectifs financiers à court terme.

2. Processus

Identifiez le processus adéquat pour produire les résultats escomptés. Ce principe peut impliquer :

- Utiliser un flux de processus continu pour cerner rapidement les problèmes

- Mettre en œuvre le système Pull pour éviter la surproduction

- Recourir à des contrôles visuels pour appréhender l’ensemble du processus et éviter les problèmes cachés

- Choisir exclusivement des technologies fiables et adaptées à votre personnel et à vos processus

3. Collaborateurs et partenaires

Misez sur vos collaborateurs pour créer des leaders qui incarnent la philosophie de l’entreprise et la transmettent autour d’eux.

4. Résolution de problèmes

Instaurez une culture de l’apprentissage pour favoriser l’amélioration continue des processus. Assurez-vous de bien comprendre le problème avant de mettre en place une solution, et évitez les décisions hâtives. Prenez le temps de parvenir à un consensus.

Diagrammes pour le système de production Toyota/Juste-à-temps

Lorsque Toyota a mis en œuvre la méthode TPS pour la première fois, l’entreprise s’est appuyée sur un système visuel basé sur des cartes pour identifier les inefficacités. Aujourd’hui, il existe différents outils pour aider les ingénieurs process à visualiser et gérer leurs processus.

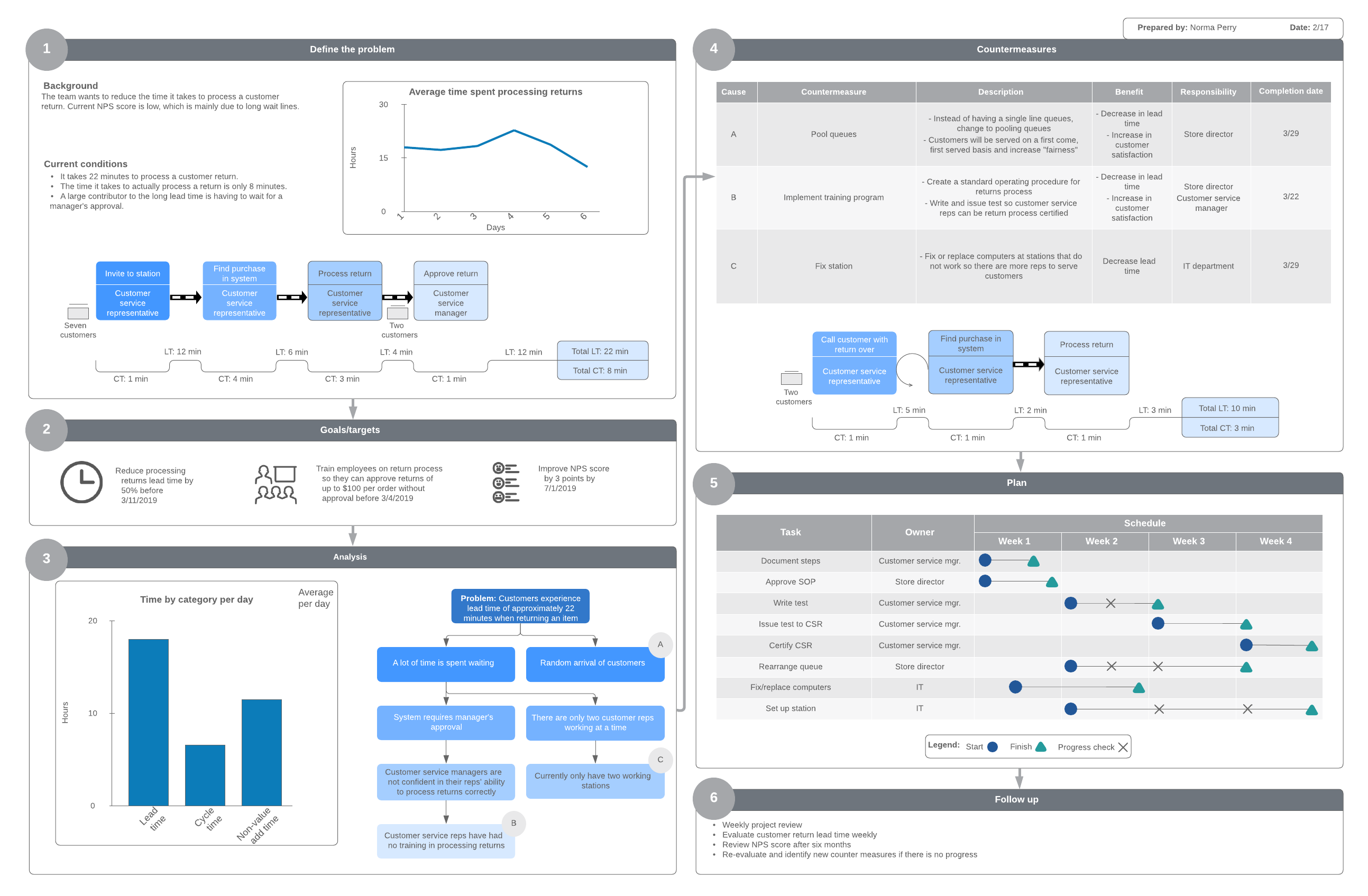

Rapport A3 : rapport d’une page qui permet d’identifier et de communiquer facilement des informations cruciales sur le processus. Ce rapport aide les collaborateurs à résoudre rapidement des problèmes et à orienter l’amélioration continue des processus.

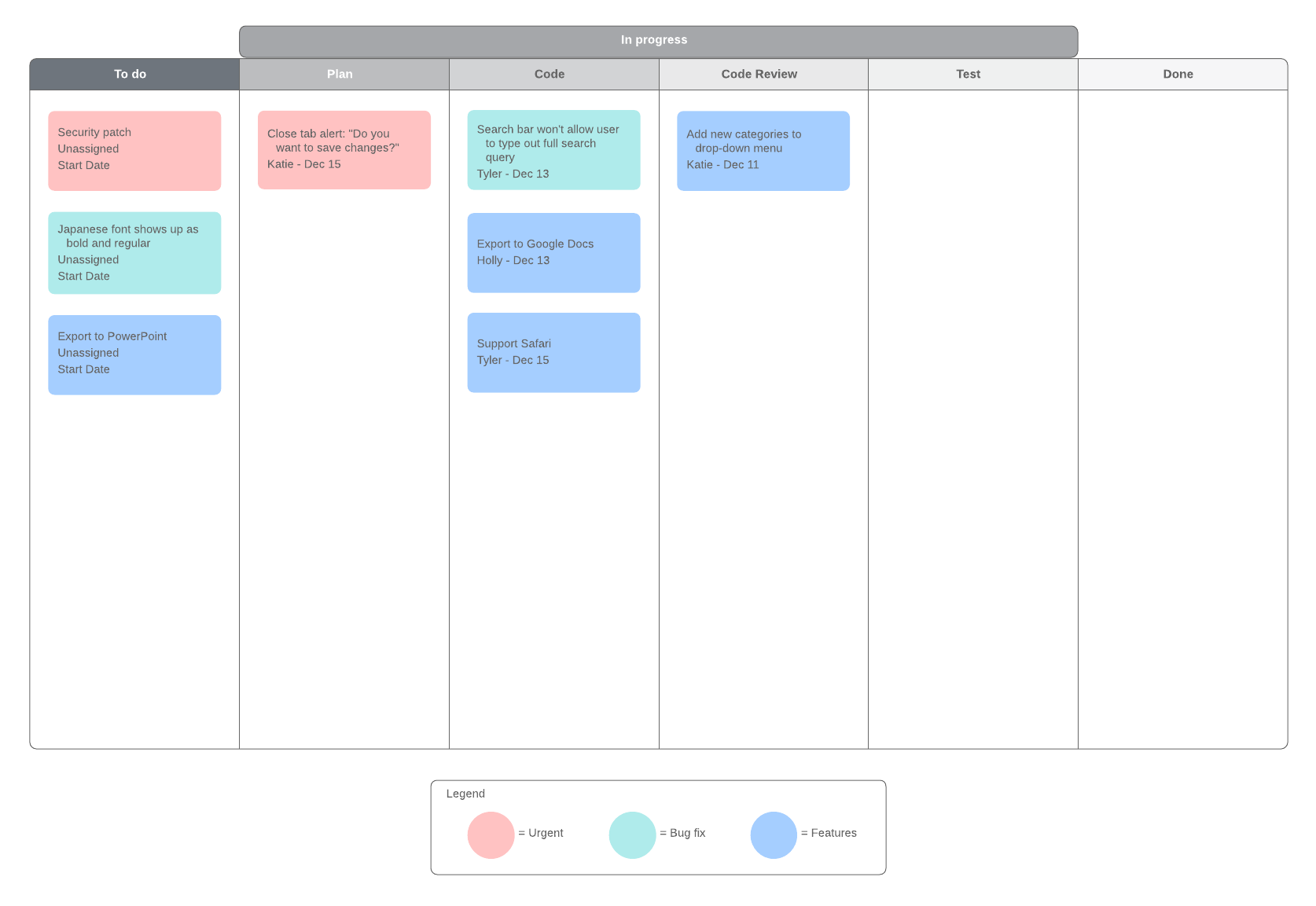

Tableau Kanban : diagramme de flux de travail visuel utilisé pour suivre les progrès, identifier les problèmes, éliminer les goulots d’étranglement et améliorer l’efficacité.

Théorie des contraintes

Présentée pour la première fois au début des années 1980 par le Dr Eliyahu Goldratt, la théorie des contraintes (TOC) identifie le facteur le plus important qui empêche la réalisation d’un objectif, puis utilise un processus méthodique pour travailler cette contrainte jusqu’à ce qu’elle ne soit plus une limitation.

Selon la TOC, les organisations seront toujours confrontées à une ou plusieurs contraintes, ce qui signifie qu’il y aura toujours quelque chose à améliorer. Pour utiliser la TOC afin de supprimer une contrainte, suivez ces cinq étapes itératives :

- Identifier la contrainte

- Exploiter la contrainte (augmenter son utilisation et son efficience)

- Subordonner tous les processus à la contrainte

- Élever la performance de la contrainte (si nécessaire)

- Recommencer à l’étape 1 (si la contrainte a changé)

Diagramme pour la théorie des contraintes

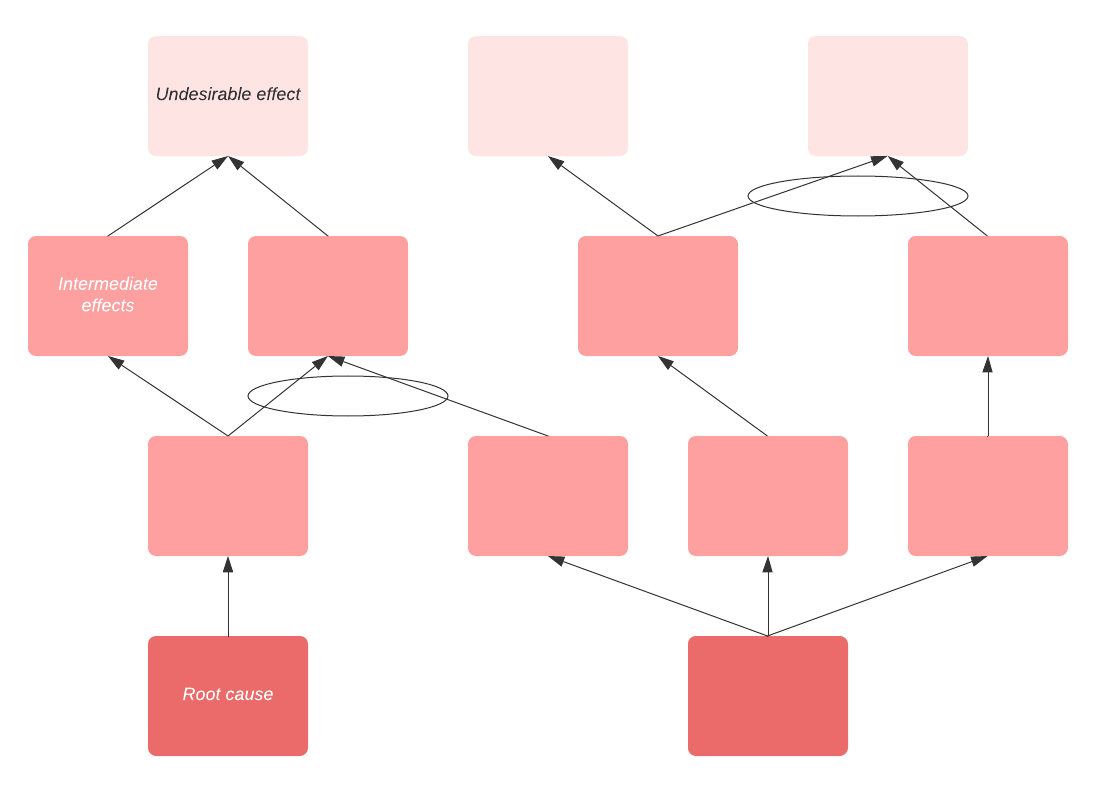

Les diagrammes permettent de visualiser et de comprendre facilement l’influence d’une contrainte sur d’autres parties du processus et l’endroit où celle-ci peut être levée. Notez que les diagrammes utilisés pour l’analyse des processus se recoupent souvent entre ces différentes méthodes. Les professionnels qui appliquent la TOC emploient souvent des outils et des diagrammes Lean pour surveiller leurs processus.

Arbre de la réalité : il existe deux déclinaisons de ce diagramme, un pour l’état actuel, l’autre pour l’état futur. Les arbres de la réalité sont utilisés pour analyser et identifier les problèmes qui nuisent aux processus organisationnels, déterminer ce qui cause la plus grande contrainte et préparer sa remédiation.

Nous avons abordé six méthodes populaires pour l’amélioration des processus, mais il en existe bien d’autres, sans compter la multitude d’autres pratiques qui accompagnent Six Sigma, Lean et TQM. Approfondissez ces méthodologies en consultant les ressources ci-dessus.

Définissez, analysez et optimisez votre approche de l’amélioration des processus

En savoir plusÀ propos de Lucidchart

Lucidchart, une application de création de diagrammes intelligents basée sur le cloud, est un élément central de la suite de collaboration visuelle de Lucid. Cet outil intuitif, basé sur le cloud, permet aux équipes de collaborer en temps réel pour créer des logigrammes, des maquettes, des diagrammes UML, des cartes de parcours client, et bien plus encore. Lucidchart permet aux équipes d'aller de l'avant et de bâtir l'avenir plus rapidement. Lucid est fier de compter parmi ses clients des organisations de premier plan dans le monde entier, telles que Google, GE et NBC Universal, ainsi que 99 % des entreprises figurant au classement Fortune 500. Lucid travaille en partenariat avec les leaders du marché, notamment Google, Atlassian et Microsoft. Depuis sa création, la société a reçu de nombreuses récompenses pour ses produits, son fonctionnement et sa culture d'entreprise. Pour plus d'informations, rendez-vous sur lucidchart.com/fr.