Was ist eine Wertstromanalyse?

Die Wertstromanalyse ist eine Flussdiagramm-Methode zur Illustration, Analyse und Verbesserung der Schritte, die zur Lieferung eines Produkts oder einer Dienstleistung notwendig sind. Als wichtiger Bestandteil der LEAN-Methode wird mit der Wertstromanalyse der Ablauf der Prozessschritte und Informationen vom Ursprung bis zur Lieferung an den Kunden verfolgt. Wie bei anderen Flussdiagrammen wird auch hier ein Symbolsystem verwendet, um verschiedene Arbeitsaktivitäten und Informationsströme darzustellen. Die Werstromanalyse ist besonders nützlich, um Verschwendung bzw. Verluste zu finden und zu beseitigen. Die Elemente werden aus Kundenperspektive als wertschöpfend oder nicht wertschöpfend gekennzeichnet, um diejenigen zu beseitigen, die keinen Wert schöpfen.

Es versteht sich von selbst, dass externe und auch interne Kunden am Mehrwert interessiert sind, den ihnen das Produkt bzw. die Dienstleistung bietet. Die für die Bereitstellung notwendige Arbeit oder der Mehrwert für andere Kunden ist nicht von Belang. Bei der Wertstromanalyse gilt es also, dies zu beachten. Üblicherweise läuft der Prozess so ab: Eine Analyse des Wertstroms des aktuellen Zustands wird erstellt und anschließend eine bessere Methode mit einer Werstromanalyse des zukünftigen und/oder Idealzustands entwickelt. Sie können zuerst auf Papier zeichnen und dann auf eine Software zur Erstellung von Werstromanalysen umsteigen, um Kommunikation, Analyse und Zusammenarbeit zu verbessern.

Lernen Sie Lucidchart in weniger als 5 Minuten zu verwenden

- Zeichnen Sie Ihr erstes Wertstromdiagramm, oder andere grafische Darstellung im Zwecke der Wertstromanalyse, basierend auf einer unserer fertigen Vorlagen, erstellen Sie es von Grund auf neu, oder nutzen Sie die Dokumentimportfunktion.

- Fügen Sie Formen, Verbindungslinien und Text hinzu um Ihre Diagramme robuster zu machen.

Passen Sie Farben und Format Ihrer Mengendiagramme nach Ihren Bedürfnissen an, um diese noch lesbarer und visuell ansprechender zu gestalten. - Lokalisieren Sie benötigte Elemente mit der Suchfunktion.

- Teilen Sie Diagramme mit Ihrem Team und beginnen Sie sofort mit der Zusammenarbeit.

Hintergründe der Wertstromanalyse

Die Methodik dieser Analyse ist älter, als viele denken. Beispiele für Diagramme, die den Strom von Materialien und Informationen zeigen, finden sich bereits in einem Buch aus dem Jahr 1918 namens Installing Efficiency Methods von Charles E. Knoeppel. Später wurde diese Diagrammart mit dem gerühmten Toyota-Produktionssystem und der gesamten schlanken Fertigungsbewegung assoziiert, obwohl sie damals eher als Material- und Informationsstromanalyse oder Prozesskartierung bezeichnet wurde und nicht als Wertstromanalyse. In den 1950ern wurden die ersten Personen mit der Entwicklung des Toyota-Produktionssystems in Verbindung gebracht, darunter: Shigeo Shingo (1909–1990), ein japanischer Wirtschaftsingenieur, Toyota-Berater und Namensgeber des Shingo-Preises für Exzellenz in der schlanken Fertigung, sowie die Toyota-Führungskräfte Taiichi Ohno (1912–1990), Kiichiro Toyoda (1894–1952) und Eiji Toyoda (1913–2014).

In den 90ern verbreitete sich die LEAN-Methode in den USA und weltweit in der Fertigung und anderen Bereichen, sodass der Begriff „Wertstromanalyse“ immer häufiger verwendet wurde. So wurde die Wertstromanalyse, auch als Value Stream Mapping (VSM) bekannt, in vielen Bereichen weltweit essenziell für die LEAN-Methode. Die Wertstromanalyse kann auch bei der Six Sigma-Methode eingesetzt werden. LEAN und Six Sigma haben beide dasselbe Ziel: Verschwendung und Verschleiß zu beseitigen und ein möglichst wirksames System zu entwickeln. Aber sie bestimmen Verschwendung auf unterschiedliche Weise. Während sich LEAN-Anwender auf nicht wertschöpfende Aktivitäten konzentrieren, legen Anhänger von Six Sigma ihren Fokus auf Prozessvariationen, die zu Verschwendung führen. Beide Methoden haben sich in jeweils unterschiedlichen Situationen als erfolgreich erwiesen, sodass ein kombinierter Ansatz namens Lean Six Sigma entwickelt wurde.

Andere wichtige Personen in der LEAN-Bewegung und der Anwendung des Value Stream Mapping sind: James P. Womack, Gründer des Lean Enterprise Institute, Daniel T. Jones, Gründer der Lean Enterprise Academy in Großbritannien, John Y. Shook, Vorsitzender des Lean Enterprise Institute, Karen Martin, Gründerin der Karen Martin Group für LEAN-Beratung, und Mike Osterling, Gründer von Osterling Consulting.

Zweck und Vorteile der Wertstromanalyse

Die Wertstromanalyse ist ein mächtiges Werkzeug zum Aufspüren von Verschwendungen in allen Prozessen, nicht nur in der Fertigung. Das ist der Kernzweck der Methode. Man arbeitet jeden bedeutsamen Prozessschritt heraus und bewertet dessen Mehrwertschöpfung – oder Nicht-Mehrwertschöpfung – aus Sicht des Kunden. Dieser Fokus auf den Mehrwert sorgt dafür, dass die Analyse auf die wirklich wichtigen Dinge abzielt. So kann das Unternehmen am effektivsten in den Wettbewerb treten. Bei der Vorhersage oder Begegnung von Bedrohungen durch die Konkurrenz können LEAN-Anwender die Wertstromanalyse optimal einsetzen, um auf wirksamste Weise für den Kunden Mehrwertschöpfung zu betreiben. Sie kann und sollte fortlaufend erfolgen, um kontinuierliche Verbesserungen der Prozessschritte zu ermöglichen. Durch die Analyse von Werströmen können Sie nicht nur Verschwendungen, sondern auch die Quelle oder Ursache dieser Verschwendungen ausfindig machen.

Die Wertstromanalyse dient, wie andere gute Visualisierungen auch, als effektives Werkzeug für Kommunikation, Zusammenarbeit und sogar Kulturwechsel. Entscheidungsträger können den aktuellen Status eines Prozesses und die Stellen, an denen Verschwendungen entstehen, klar bestimmen. Sie können Probleme wie Prozessverzögerungen, extreme Ausfallzeiten, Beschränkungen und Inventarprobleme sehen. Und mit der Wertstromanalyse für den zukünftigen und/oder Idealzustand wissen sie genau, wo Verbesserungspotenzial besteht.

Obwohl der übliche Zweck die Verschwendungsvermeidung ist, kann die Methode der Wertstromanalyse auch zur Mehrwertschöpfung dienen. Schließlich geht es dem Kunden in erster Linie darum. Die Beseitigung von Verschwendungen ist ein Mittel zur Mehrwertschöpfung, zum Beispiel durch einen niedrigeren Preis und/oder ein besseres Produkt bzw. eine bessere Dienstleistung. Mehrwert ist etwas, für das der Kunde gerne zahlt. Ein beliebtes Buch zum Thema Wertstrom von Mike Rother und John Shook heißt sogar Sehen lernen: mit Wertstromdesign die Wertschöpfung erhöhen und Verschwendung beseitigen (Originaltitel: Learning to See: Value Stream Mapping to Add Value and Eliminate Muda, wobei Muda der LEAN-Begriff für Verschwendung ist).

Einschränkungen der Wertstromanalyse

Obwohl die Wertstromanalyse im Zentrum der LEAN-Methoden steht, braucht es dafür oft eine Menge Personal- und Zeitinvestition. Wenn die Analyse nicht umsichtig angewendet wird, kann sie sogar unnütz werden. Sie möchten die Wertstromanalyse natürlich auf rentable Art und Weise anwenden.

Dafür brauchen Sie Teammitglieder, die in erweitertem Value Stream Mapping geschult sind. Trotzdem kann es Tage, Wochen oder sogar Monate dauern, um komplizierte Analyseprojekte abzuschließen. Betrachten Sie die Wertstromanalyse als mächtiges, zentrales Werkzeug für die LEAN-Methoden – bedenken Sie jedoch, dass nicht alle Bedingungen für die Wertstromanalyse geeignet sind. Sie müssen den potenziellen Wert gegen die nötigen Arbeiten im Zusammenhang mit der Analyse aufrechnen.

Sie können erst einmal klein mit einem beschränkten Budget anfangen und Ihren Fokus auf einen ausgewählten Bereich legen, um erst später komplexere Analysen durchzuführen. Führungspersonen neigen häufig dazu, zunächst in großem Stil zu starten, was dann aufgrund von hoher Komplexität oder fehlender Erfahrung im Team zu Schwierigkeiten führt.

Zu den potenziellen Einsatzgebieten von umfangreicheren VSMs gehören:

- Fälle, an denen mehrere Aufgabenbereiche oder Abteilungen beteiligt sind.

- Situationen, in denen ein weniger detailliertes Prozessmodell nicht alle Informationen hinreichend abdeckt.

- Notwendigkeit hoher Investitionen, die zu höheren Einsparungen führen.

Bitte behalten Sie im Hinterkopf, dass die Optimierung eines einzigen Prozessschritts oder eines Teils der Produktion nicht automatisch bessere Resultate zur Folge hat. Oft muss man einen Blick auf das große Ganze werfen.

Wenn man diese Dinge berücksichtigt, kann man die Wertstromanalyse eingeschränkt zur einfachen Prüfung einsetzen, wodurch sich Ergebnisse oder zumindest ein besserer Einblick in Wertströme erzielen lassen. Nachdem Sie sich mit den Grundlagen beschäftigt haben (Sie sind mit diesem Artikel bereits auf einem guten Weg), schnappen Sie sich einen Stift und einen A4-Block und nutzen Sie die Schritt-für-Schritt-Anleitungen unten im Artikel, um mit der Diagrammerstellung zu beginnen. Halten Sie die Prozessschritte, die Daten für jeden Schritt (z. B. die Durchlaufzeit), Verbesserungen, die Ihrer Meinung nach den „Idealzustand“ schaffen, und eine Zusammenfassung all Ihrer Verbesserungen für jeden Datenpunkt sowie den Gesamtwert fest. Denken Sie daran, dass das nur ein kleiner Geschmack dessen ist, was sich mit professioneller Wertstromanalyse erreichen lässt.

Anwendungsfälle der Wertstromanalyse in verschiedenen Branchen

In der Fertigung: Zur Identifizierung von Ressourcenverschwendung im Fertigungsprozess, indem jeder Schritt beim Materialtransport sowie der Informationsfluss ganz genau analysiert werden. Hier kam das LEAN-Konzept zum ersten Mal 1950 bei Toyota zum Einsatz. Und auch heute noch sind LEAN-Methoden und Wertstromanalysen weltweit die wichtigsten Aspekte bei der Optimierung von Fertigungsprozessen. Natürlich haben diese sich mittlerweile weiterentwickelt und auf andere Bereiche ausgebreitet. Außerdem sind sie im Laufe der Zeit immer mehr mit Six Sigma- und Lean Six Sigma-Methoden verschmolzen.

Lieferkette und Logistik: Zur Vermeidung von Ressourcenverschwendung und kostspieligen Verzögerungen an den unterschiedlichen Punkten in der Lieferkette bis zum fertigen Produkt.

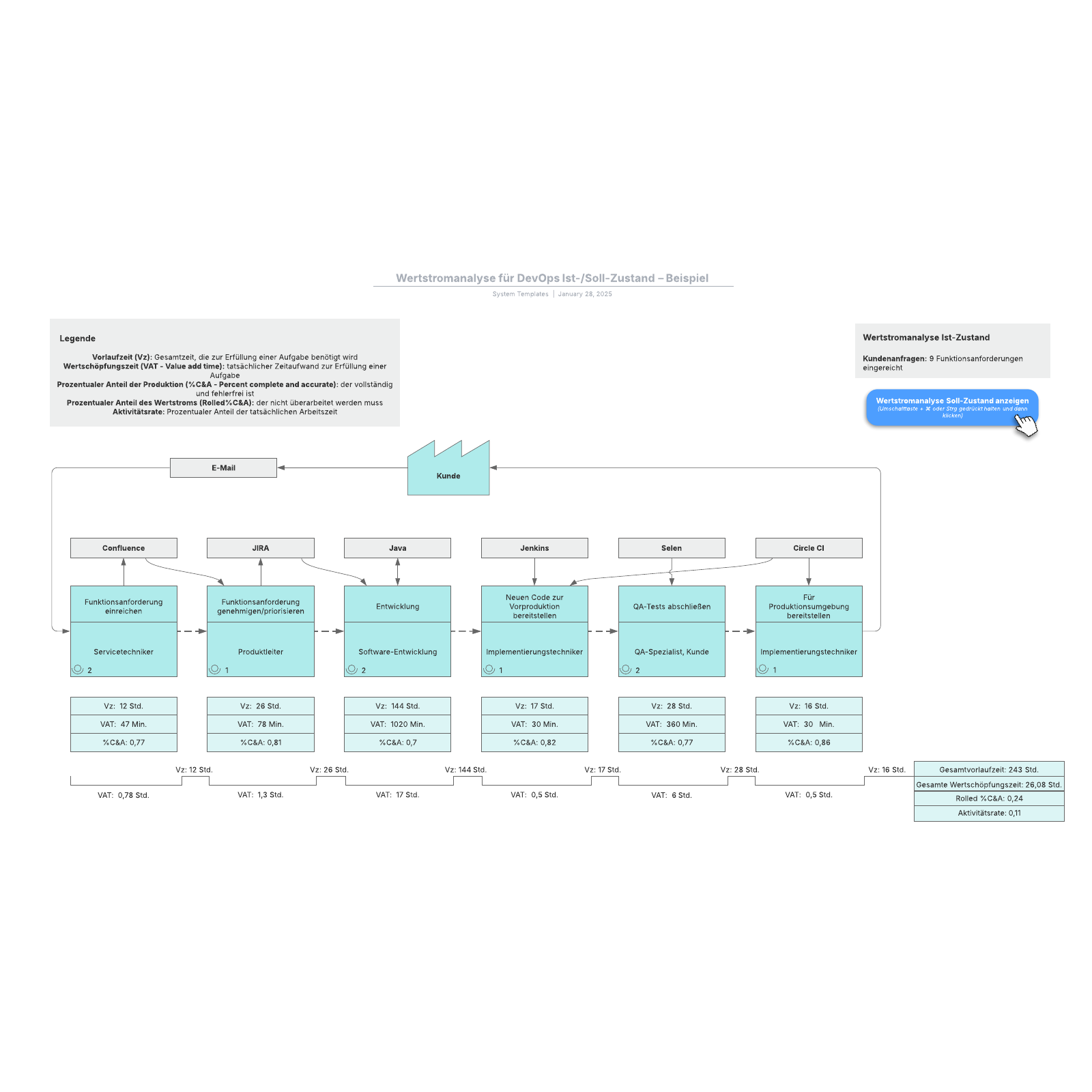

Software-Entwicklung: Zur Aufdeckung von Ineffizienzen – von der Idee bis zur Implementierung, einschließlich Feedbackschleifen und Nachbesserungen. Obwohl einige Kritiker den Nutzen der Wertstromanalyse in einer agilen Entwicklungsumgebung hinterfragen, finden andere es nützlich, um effizienter zu arbeiten und beispielsweise Wartezeiten zwischen einzelnen Schritten oder die Zeit bis zur Nachbesserung zu reduzieren.

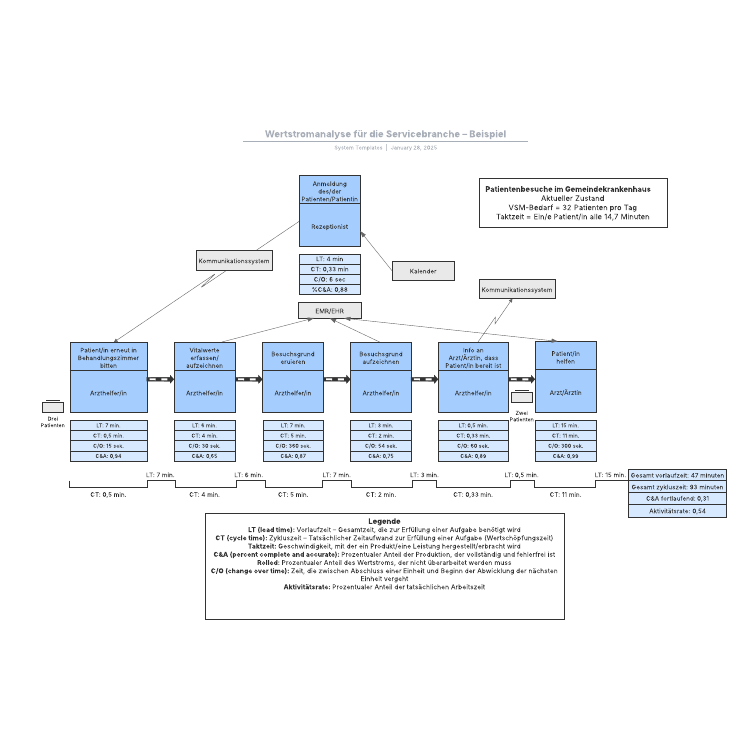

Servicebranche: Für eine Wertoptimierung und die Aufdeckung von Ressourcenverschwendung bei sämtlichen Aktivitäten, die durchgeführt werden müssen, um externen Kunden einen Service bereitzustellen.

Gesundheitswesen: Zur Optimierung der erforderlichen Schritte, um Patienten möglichst effektiv, schnell, kosteneffizient und optimal zu behandeln.

Büro und Administration: Zur Aufdeckung von überflüssigen Schritten und zur Verbesserung des Services in einem Unternehmen für interne Kunden.

Bei der Wertstromanalyse werden die Elemente, die Ihren Wertstromprozess durchlaufen, immer von der Branche bestimmt. Zum Beispiel:

- In der Fertigungsbranche sind Materialien Ihre Elemente.

- Im Design- und Entwicklungssektor sind Designs Ihre Elemente.

- Im Servicesektor sind externe Kundenanforderungen Ihre Elemente.

- In der Administration sind interne Kundenanforderungen Ihre Elemente.

Symbole der Wertstromanalyse

Symbole, welche im Zuge der Wertstromanalyse verwendet werden, variieren je nach Einsatzgebiet, aber sie lassen sich grundsätzlich in vier Kategorien einteilen: Prozess, Material, Information und allgemein. Die Symbole können kompliziert sein, obwohl einige auch problemlos von Laien interpretiert werden können, wie zum Beispiel ein LKW-Symbol für externe Lieferungen und eine Brille für etwas, das betrachtet werden soll. Hier sehen Sie ein paar häufig verwendete Symbole:

Prozesssymbole

| Symbol | Name | Beschreibung |

|---|---|---|

| Kunde/Lieferant | Repräsentiert den Kunden oben rechts oder den Lieferanten unten links. |

| Dedizierter Prozessstrom | Ein festgelegter Aktivitätsfluss in einer Abteilung. |

| Geteilter Prozess | Ein Prozess, den sich andere Rollen im Wertstrom teilen. |

| Datenbox | Daten über den Prozessschritt, z. B. Durchlaufzeit, Umrüstzeit und verfügbare Betriebszeit. |

| Arbeitsze. | Zeigt, dass mehrere Prozesse in eine Fertigungs-Arbeitszelle integriert sind. |

Materialsymbole

| Symbol | Name | Beschreibung |

|---|---|---|

| Inventar | Das Inventar zwischen zwei Prozessen. |

|

| Lieferungen | Der Transport der Rohmaterialien von den Lieferanten zur Fabrik und anschließend zu den Kunden. |

| Push-Pfeil | Material, das von einem Prozess zum nächsten geschoben wird. |

| Supermarkt | Ein Inventar-„Supermarkt“ (auch Kanban-Lager). |

| Material-Pull | Reduzierung von Materialien in einem Supermarkt für nachgelagerte Prozesse. |

| FIFO Bahn | First-In-First-Out-Inventar. |

| Reservebestand | Inventar-„Absicherung“ für den Fall von Produktionsproblemen. |

| Externe Lieferung | Lieferungen von Lieferanten zu den Kunden. |

Informationssymbole

| Symbol | Name | Beschreibung |

|---|---|---|

| Produktionskontrolle | Eine zentrale Stelle, Abteilung oder Person zur Planung oder Kontrolle der Produktion. |

| Manuelle Informationen | Zeigt den allgemeinen Informationsfluss aus Memos oder Gesprächen. |

| Elektronische Informationen | Zum Beispiel elektronischer Datenaustausch (EDI), das Internet, WANs (Wide Area Network), LANs (Local Area Network) oder Intranets. |

| Produktion Kanban | Stößt die Produktion einer vordefinierten Anzahl von Teilen an. Signalisiert einem liefernden Prozess, die Teile für einen anderen nachgelagerten Schritt im Prozess bereitzustellen. |

| Entnahme Kanban | Ein Gerät oder eine Karte informiert eine Lademaschine, Teile aus einem Supermarkt zu einem Empfängerprozess zu transportieren. |

|

| Signal Kanban | Wird verwendet, wenn der Lagerbestand zwischen zwei Prozessen auf ein Minimum sinkt. |

| Kanban Post | An dieser Stelle warten Kanban-Signale auf die Abholung. |

| Sequenzierter Pull | Auftrag an einen untergeordneten Prozess, ein Produkt zu produzieren, ohne dass ein Supermarkt zwischengeschaltet wird. |

| Lastausgleich | Ein Tool, das Kanbans in Lose einteilt, um das Produktionsvolumen auszugleichen. |

| MRP/ERP | Planung unter Einsatz von Unternehmensressourcenplanung (auch Enterprise Resource Planning oder ERP), Materialbedarfsplanung (auch Material Requirements Planning oder MRP) oder eines anderen zentralisierten Systems. |

| Vertikale Gabel/Naht | Sammeln von relevanten Informationen durch Beobachtung. |

| Verbale Information | Verbale Informationen oder Informationen, die als privat gelten. |

Allgemeine Symbole der Wertströme

| Symbol | Name | Beschreibung |

|---|---|---|

| Kaizen-Blitz | Dieses auffällige Symbol kennzeichnet Optimierungsbedarf, um den Soll-Zustand in der Wertstromkarte zu erzielen. |

| Operator | Anzahl der notwendigen Bediener, um die VSM-Familie an einem bestimmten Arbeitsplatz zu verarbeiten. |

| Sonstiges | Sonstige nützliche Informationen. |

| Timeline | Zeigt Durchlauf- und Warte-/Ausfallzeiten. Damit können die Vorlaufzeit und die Gesamtdurchlaufzeit berechnet werden. |

Neben dem Zeitachsensymbol gibt es auch das LEAN-Prinzip der Taktzeit, d. h. der Zykluszeit, in der ein Produkt fertiggestellt werden muss, um die Kundenanforderung zu erfüllen. (Die Taktzeit erinnert dabei an die klassische Musik, da der Produktionsfluss genauso harmonisch sein sollte wie der Takt in einem Orchester.)

Einleitung zur Anwendung der Wertstromanalyse

In der LEAN-Theorie bezieht sich der „Wertstrom“ auf alle Aktionen, die notwendig sind, um ein Produkt oder einen Service vom Konzept oder Rohmaterial zum fertigen Produkt zu bringen. Jede Aktion bringt den Prozess weiter in Richtung fertiges Produkt. Idealerweise arbeiten die Aktionen effizient zusammen, damit ein kontinuierlich fließender Wertstrom geschaffen wird. Der erste Schritt in Richtung Erstellung einer LEAN-Umgebung – das heißt Reduzierung von Verschwendung und Werterhöhung – ist die Wertstromanalyse. Diese bildet die Grundlage für die Entwicklung eines Optimierungsplans. Durch die Prüfung des Ist-Zustands eines Systems lassen sich wertschöpfende Aktionen ganz klar von nicht-wertschöpfenden Aktionen abgrenzen, die zu Verschwendung führen, sodass leichter Optimierungsmöglichkeiten identifiziert werden können.

Bei der Wertstromanalyse wird ein komplexes System modellhaft dargestellt, wodurch es sich besser auswerten lässt. Das Modell illustriert die Ergebnisse einer Wertstromanalyse und bietet ein visuelles Tool für leichteres Verständnis und bessere Kommunikation. Im nächsten Abschnitt wird erklärt, welche Schritte für die Durchführung einer Wertstromanalyse notwendig sind, wie man ein Modell eines Ist-Zustands erstellt, wie man Modelle für den idealen Soll-Zustand entwickelt und wie man einen LEAN-Plan umsetzt. Diese Schritte sind Best Practices für das Value Stream Mapping und ermöglichen eine effektive Organisation von Wertstromanalysen für ein möglichst positives Ergebnis, d. h. ein effizientes und integriertes System für den Material- und Informationsfluss.

Vorgehen und Ablauf zur Erstellung einer Wertstromanalyse – Schritt für Schritt erklärt

Die Formulierungen an dieser Stelle enthalten Beispiele aus der LEAN-Fertigung, aber Sie können diese auch – wie bereits zuvor in diesem Artikel beschrieben – auf die Software-Entwicklung, die Dienstleistungsbranche, das Gesundheitswesen oder andere Bereiche anwenden.

- Identifizieren Sie das Produkt oder die Produktfamilie, das/die untersucht und optimiert werden soll. Normalerweise stellen Sie ein Team für die Modellerstellung und Analyse zusammen, je nachdem wie groß die Initiative ist. Falls noch keine Erfahrung in diesem Bereich vorhanden ist, benötigt das Team eine Schulung zum Thema VSM. Einige größere Unternehmen haben eventuell sogar einen Value Stream Manager.

- Holen Sie sich die Unterstützung der Führungsetage für das Wertstromanalyseprojekt unter Berücksichtigung der potenziell anfallenden Kosten. Es kann sein, dass Sie erst einmal eine Wertstromanalyse mit geringem Umfang anlegen müssen, um Ihre Führungsetage davon zu überzeugen, dass eine umfassende Version sinnvoll ist.

- Bestimmen Sie das Problem im Wertstrom für dieses Projekt aus Sicht des Kunden. Sie können dafür eine A3-Analyse der Hauptursachen durchführen. Sie sollten die Bedenken der Kunden kennen, da diese den Wert bestimmen. Es kann sein, dass Kunden eine Preisreduzierung mit Ausrichtung auf die Konkurrenz verlangen, dass Probleme in der Qualitätskontrolle den Wert reduzieren oder dass Produktionsverzögerungen dazu führen, dass Kunden sich nach Alternativen umschauen.

- Legen Sie den Prozessumfang fest, d. h. setzen Sie Grenzen und bestimmen Sie den Rahmen. Wenn Sie zum Beispiel das Konzept der LEAN-Fertigung verfolgen, sollten Sie sich überlegen, ob Ihr Prozess den Zustand vom Rohmaterial zum finalen Produkt umfasst, das an den Kunden geliefert wird? Oder ob Sie eher mit einem problematischen Teil des Wertstroms beginnen?

- Durchlaufen Sie nun Ihr VSM, so wie in den folgenden Schritten 6–11 aufgeführt. Gehen Sie die erforderlichen Prozessschritte und den Informationsfluss durch (oder untersuchen Sie sie unmittelbar), die notwendig sind, um das Produkt oder den Service fertigzustellen. Einige VSM-Experten gehen hierbei von hinten nach vorne vor und beginnen beim Kunden. Es kann sein, dass Sie den Prozess mehrmals durchlaufen müssen, um mehr Informationen zu erhalten und alle Lücken zu schließen.

- Definieren Sie die Prozessschritte und bleiben Sie dabei in dem von Ihnen festgelegten Rahmen. In der LEAN-Fertigung kann es sein, dass alle Schritte an einem einzigen Ort stattfinden, an dem Bestand eingespeist und anschließend ausgegeben wird. Sie sollten nicht jede spezifische Aufgabe aufführen, die man in der Wertstromanalyse darstellen könnte. Sie untersuchen vielmehr alle Arbeitsaktivitäten und Informationsflüsse, die für den Kunden wertschöpfend oder nicht-wertschöpfend sind. Es ist wichtig, dass Sie Ihre tatsächlichen Beobachtungen dokumentieren und sich nicht auf Informationen von Mitarbeitern verlassen, die eventuelle Probleme wegdiskutieren möchten. Ziel ist es, alle bedeutenden Schritte festzuhalten, die erforderlich sind, um den Wert des Produktes zu schaffen.

- Sammeln Sie bei Ihrem Durchlauf Daten. Hier beginnen Sie mit der Evaluierung der Performance für jeden einzelnen Prozessschritt. Beispiele sind Bestandsart und -volumen, Durchlaufzeit, Umrüstzeit, Maschinen- oder Prozessbetriebszeit und -ausfallzeit, Anzahl der Arbeiter, Schichten, verfügbare Arbeitsstunden und die Los-Größe. Alle diese Informationen können dazu beitragen, dass Sie Effizienz aufdecken und Ressourcenverschwendung minimieren. Tragen Sie diese Prozessdaten in die Datenfelder Ihre Wertstromanalyse ein.

- Evaluieren Sie die Prozessschritte. Sie können für diese Informationen auch die Datenfelder verwenden. Es geht darum, zu wissen, ob der Prozessschritt die folgenden Eigenschaften aufweist: a) Wertschöpfend, d. h. er schafft aus Kundesicht einen Mehrwert. Sie können den Kunden auch einfach fragen, ob es ihn stört, wenn ein Schritt ausgelassen wird. b) Realisierbar, d. h. in welchem Maße sich jedes Mal ein qualitativ hochwertiges Ergebnis erzielen lässt. c) Verfügbar, d. h. in welchem Maße der Prozessschritt bei Bedarf zur Verfügung steht. d) Adäquat, d. h. das Maß, in dem die Kundenanforderungen erfüllt werden können. Das umfasst meistens auch die Analyse von Einschränkungen, Engpässen, überschüssiger Kapazität oder überschüssigem Bestand. e) Flexibel, d. h. in welchem Maß ein Prozessschritt schnell und günstig von einer Produktfamilie zu einer anderen umgeschaltet werden kann. Diese Vorgehensweise ist seit Jahren die Schlüsselstrategie in der Produktion von Toyota.

- Stellen Sie nun den Ablauf der Produkt- und Informationsflüsse dar. Schauen Sie nach den drei wichtigsten Dingen: a) Fluss vs. Stagnation. Im Idealfall wird das Produkt nie beim Transport gestoppt. Das lässt sich durch den Lagerbestand messen. b) Push vs. Pull. Hier wird untersucht, wie mit Produktinformationen umgegangen wird. In einem idealen Wertstrom werden keine Informationen benötigt, bis auf das Signal über dem Stream, dass das nächste Produkt hergestellt werden kann. In der Realität gibt es allerdings Trennungen zwischen einzelnen Teilen des Streams. Dafür senden die Schritte einander ebenfalls Signale zu, je nach zukünftigen Anforderungen. c) Gleichmäßig vs. sprunghaft. Hier wird gezeigt, in welchem Umfang der Prozess gleichmäßig gestaltet wurde, damit er effizient ist. Dabei handelt es sich um die LEAN-Management-Konzepte Mura (Unausgeglichenheit), Muri (Überbeanspruchung des Wertstroms, um die Nachfrage erfüllen zu können) und Muda (Verschwendung). Es ist auch wichtig, den Informationsfluss und die Kommunikation im Wertstrom insgesamt zu verstehen. Damit ein für den Kunden wertvolles Produkt oder ein wertvoller Service geschaffen werden kann, müssen Sie die Berührungspunkte der Kommunikation verstehen. Beispiele sind, wie der Kunde das Produkt bestellt, wie Lieferanten kontaktiert werden und wie sichergestellt wird, dass Kunden das erhalten, was sie wollen.

- Zählen Sie den Bestand. Bestand und Überproduktion können erheblich an der Verschwendung von Ressourcen beteiligt sein. Vor allem kommt es oft vor, dass der Bestand provisorisch verstreut ist.

- Entwickeln Sie eine Zeitachse. Stellen Sie dar, welche Vorlaufzeiten und Prozesszeiten notwendig sind, damit der Bestand die Prozessschritte durchlaufen kann. Durch die Beobachtung der Bestandszahlen in allen Schritten finden Sie Ineffizienzen und nicht-wertschöpfende Elemente in Ihrem Produktionsprozess.

- Schauen Sie sich jetzt Ihre Wertstromanalyse genau an und analysieren Sie den Ist-Zustand, um vielleicht Dinge zu erkennen, die auf den ersten Blick nicht ersichtlich waren. Verwenden Sie die Informationen, die Sie in den Datenfeldern und in der Zeitachse zusammengetragen haben, um eventuelle Ressourcenverschwendung zu erkennen. Dabei kann es sich um unterschiedliche Probleme handeln, darunter überschüssiges Inventar, zu hohe Ausfallzeiten, lange Prozess- oder Einrichtungszeiten sowie Qualitätsprobleme, die in Überarbeitung resultieren.

- Entwickeln Sie dann eine Wertstromanalyse für den Soll-Zustand und/oder den idealen Zustand. Anstatt jedes Problem separat anzugehen, eignet sich eine Analyse für den idealen Zustand, um Ziele zu entwickeln, die einen schlankeren, effektiveren Prozess ermöglichen. Diese Vorstellungen müssen mit der Führungsebene abgeklärt werden und werden dann zum ultimativen Ziel des VSM-Projekts. Die Wertstromanalysen werden zur Kommunikation und als Leitfaden für die Arbeit genutzt. Verwenden Sie auffällige „Kaizen-Blitz“-Symbole in Ihrem Ist-Zustands-VSM, um die zukünftigen Verbesserungen ganz klar zu kommunizieren (Kaizen ist japanisch und bedeutet frei übersetzt so viel wie „gute Änderung“ oder „ständige Verbesserung“). Manchmal müssen mehrere Wertstromanalysen für den Soll-Zustand entworfen werden, bevor man eine Wertstromkarte für den idealen Zustand erhält.

- Entwickeln Sie auf Basis Ihrer Wertstromanalysen einen Implementierungsplan und setzen Sie diesen um. Beobachten Sie kontinuierlich die Ergebnisse für die wichtigsten Kennzahlen und nehmen Sie bei Bedarf weitere Anpassungen vor. Sie sind nun auf dem Weg zu einer dauerhaften Optimierung.

Die besten Tipps für die Wertstromanalyse

- Führen Sie direkte Analysen durch. Sie (oder Ihr Team) sollten den gesamten Wertstrom selbst durchlaufen. Verlassen Sie sich nicht auf Eindrücke, Annahmen oder Gespräche, in denen Ihnen mitgeteilt wird, wie die Dinge „normalerweise“ sind. Wenn es sich um einen physischen Prozess handelt, gehen Sie ihn durch und verwenden Sie eine Stoppuhr, um die Zeit für die einzelnen Schritte zu messen. Versuchen Sie, einen direkten Einblick in alle Schritte zu erhalten. Mindestens ein Teammitglied muss den gesamten Strom durchlaufen. Wenn Sie verschiedene Unterteams auf einzelne Bereiche aufteilen und keiner den gesamten Prozess durchläuft, fehlt Ihnen eine wichtige Perspektive für Ihre Wertstromanalyse.

- Skizzieren Sie den ersten VSM-Entwurf per Hand. Beginnen Sie mit Bleistift und Papier, um Ihre Schritte zu dokumentieren. Später können Sie eine Software zur Erstellung von Diagrammen verwenden (für eine bessere Kommunikation und Zusammenarbeit, um den Soll-/idealen Zustand zu finden).

- Führen Sie zuerst einen oberflächlichen Durchlauf durch. Sie können mit einem schnellen Durchlauf beginnen, um sich einen Überblick zu verschaffen, und später einen weiteren, detaillierteren Durchlauf vornehmen.

- Gehen Sie den Prozess rückwärts durch, d. h. vom Endprodukt oder -service zum Anfang. Durch diese Perspektive werden unterschiedliche Aspekte möglicherweise klarer und ergeben mehr Sinn. Viele Experten auf dem Gebiet der Wertstromanalyse gehen so vor.

- Fragen Sie nach dem Warum. Beim Lean Six Sigma-System wird diese Vorgehensweise manchmal als „5-W-Methode“ bezeichnet. Dahinter steht einfach nur die Idee, dass gefragt wird, warum etwas so gemacht wird, wie es aktuell der Fall ist. Auf die Antwort erfolgt ein weiteres Warum. Das geht so weiter, bis Sie zum ultimativen Grund für einen Prozessschritt vorgedrungen sind, der nicht weiter aufgeteilt werden kann.

Buchempfehlungen für die Wertstromanalyse

- „Value Stream Mapping: How to Visualize Work and Align Leadership for Organizational Transformation“ von Karen Martin und Mike Osterling.

- „New Lean Toolbox: Towards Fast Flexible Flow“ von John Bicheno

- „Sehen Lernen: Mit Wertstromdesign die Wertschöpfung erhöhen und Verschwendung beseitigen“ von Mike Rother und John Shook